商机详情 -

重庆先进准干式切削系统哪种好

为了促进准干式切削技术的推广,需要采取一系列策略。相关单位可以出台相关政策,给予企业一定的资金支持和税收优惠,鼓励企业采用准干式切削技术。行业协会可以组织技术交流和培训活动,提高企业对准干式切削技术的认识和应用能力。企业应加强自身的技术研发和创新能力,降低设备和刀具成本,提高准干式切削技术的市场竞争力。同时,加强对准干式切削技术的宣传和推广,提高社会各界对该技术的认知度,为准干式切削技术的普遍应用创造良好的环境,推动制造业的绿色可持续发展。采用准干式切削,企业能够积极响应相关单位的环保政策。重庆先进准干式切削系统哪种好

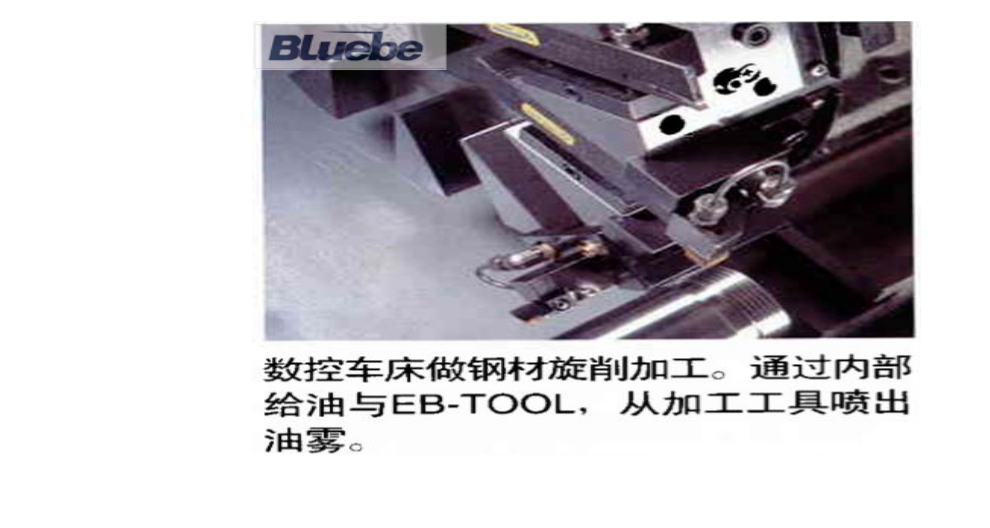

准干式切削的工作原理主要基于微量切削液的准确供给。在切削过程中,切削液以雾状或微量液滴形式被精确地喷洒在切削区域,为刀具和工件提供必要的润滑和冷却。这种微量的切削液使用方式,既保证了切削过程的顺利进行,又大幅减少了切削液的消耗和废液的产生。准干式切削的技术细节包括切削液的精确控制、刀具的选择与优化、切削参数的调整等。与传统的干式切削相比,准干式切削使用了微量切削液,明显降低了切削温度,减少了刀具磨损和工件热变形,提高了加工质量和刀具使用寿命。与湿式切削相比,准干式切削大幅减少了切削液的使用和处理成本,降低了对环境的影响。同时,由于切削液的微量使用,准干式切削还减少了切削液的浪费和废液处理的难度。因此,准干式切削在环保性、加工效率和经济效益方面具有明显优势。泰州先进准干式切削系统生产商准干式切削运用微量润滑技术完善工艺,在环保与效益上取得突破。

对于一些难加工材料,如钛合金、高温合金等,准干式切削通过优化润滑和冷却条件,也能取得较好的加工效果。此外,准干式切削还适用于一些对环保要求较高的材料加工,如食品、医药等行业的相关材料。要实现准干式切削,对加工设备有一定的要求。首先,机床需要具备高精度的运动控制系统,以保证刀具和工件的相对位置精度,从而确保加工质量。其次,机床的主轴系统要能够提供足够的转速和扭矩,以满足不同加工需求。此外,还需要配备专门的微量润滑装置,该装置要能够精确控制润滑油的流量和雾化效果,保证润滑油雾能够准确喷射到切削区域。同时,机床的防护装置也需要进行相应改进,以防止润滑油雾对机床电气系统和操作人员的影响。

通过实验研究和数值模拟,可建立工艺参数与加工效果之间的数学模型,实现参数的较优化。此外,实时监测技术(如声发射、红外测温)的应用,为参数动态调整提供了可能。刀具技术是准干式切削的重要支撑。涂层刀具(如TiAlN、DLC)通过降低摩擦系数,明显延长刀具寿命。刀具几何参数的优化(如前角、后角)可减少切削力,降低切削温度。此外,刀具材料的改进(如硬质合金、陶瓷)提升了刀具的耐高温和耐磨性能。在准干式切削中,刀具与润滑剂的协同作用至关重要,需通过实验研究确定较佳匹配方案。通过降低冷却液消耗,准干式切削技术减少了运输环节的温室气体排放。

准干式切削的工艺要求包括合理的切削参数选择、刀具的几何形状和刃口状态设计以及切削过程的稳定控制等。这些工艺要求是实现准干式切削的关键,也是保证加工质量和效率的重要因素。在实际操作中,需要制定详细的操作流程和规范,以确保加工过程的顺利进行和加工质量的稳定提高。同时,还需要对加工过程进行实时监控和调整,以确保切削过程的稳定性和一致性。通过不断优化工艺要求和操作流程,可以进一步提高准干式切削的加工效率和质量。准干式切削是一种介于传统干式切削与湿式切削之间的先进金属加工技术。其关键在于微量使用切削液,旨在实现高效切削的同时,较大限度地减少对环境的影响。这种技术结合了干式切削的高效性和湿式切削在润滑、冷却方面的优点,通过精确控制切削液的供给量,实现了环保与高效的双重目标。准干式切削以其创新理念,融合干、湿切削优势,为制造业带来新的发展方向。江苏进口准干式切削系统费用

准干式切削技术在航空航天领域的应用,确保了飞行部件的高质量标准。重庆先进准干式切削系统哪种好

在模具制造领域,准干式切削技术得到了普遍应用。模具通常具有复杂的形状和高精度的要求,传统切削方式难以满足其加工需求。准干式切削可以减少切削液对模具表面的腐蚀,提高模具的表面质量和尺寸精度。在注塑模具、压铸模具等的加工中,采用准干式切削技术可以缩短加工周期,降低加工成本。同时,准干式切削还能提高模具的耐磨性和耐腐蚀性,延长模具的使用寿命,提高模具的生产效率和质量。能源行业的零部件,如汽轮机叶片、发电机转子等,对加工质量和性能要求极高。重庆先进准干式切削系统哪种好