商机详情 -

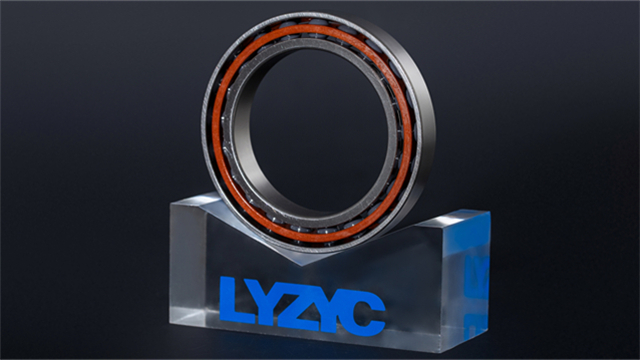

山东高性能低温轴承

低温轴承在新型低温制冷机中的应用优化:新型低温制冷机(如脉冲管制冷机、斯特林制冷机)对低温轴承的性能提出了更高要求,需要在高频率振动和极低温环境下长期稳定运行。通过优化轴承的结构设计,采用非对称滚子轮廓,可降低滚动体与滚道之间的接触应力集中,减少振动产生。在润滑方面,开发多级润滑系统,在轴承的不同部位采用不同黏度的润滑脂,如在高速转动部位使用低黏度的全氟聚醚润滑脂,在静止密封部位使用高黏度的锂基润滑脂,提高润滑效果。在某型号脉冲管制冷机中应用优化后的低温轴承,制冷机的振动幅值降低 40%,制冷效率提高 12%,运行寿命从 5000 小时延长至 8000 小时,推动了低温制冷技术的发展。低温轴承的防尘设计,防止低温下粉尘影响运转。山东高性能低温轴承

低温轴承的原位监测与自诊断系统:构建低温轴承的原位监测与自诊断系统,实现对轴承运行状态的实时、准确监测。在轴承内部集成微型传感器,包括温度传感器、应变传感器、振动传感器和摩擦电传感器等。温度传感器采用薄膜热电偶技术,响应时间短至 10ms,能快速准确地测量轴承内部温度变化;摩擦电传感器可实时监测轴承表面的摩擦状态。传感器采集的数据通过无线传输模块发送至外部监测终端,利用人工智能算法对数据进行分析处理。当系统检测到轴承出现异常,如温度骤升、振动加剧或摩擦状态改变时,能够自动诊断故障类型和程度,并及时发出预警,同时提供相应的维修建议。该系统可有效提高低温轴承的运行可靠性,减少设备停机时间和维修成本。重庆低温轴承国家标准低温轴承的梯度密度设计,兼顾强度与低温下的柔韧性。

低温轴承的拓扑优化与轻量化设计:借助拓扑优化算法,对低温轴承进行结构优化设计,实现轻量化与高性能的平衡。以某航空航天用低温轴承为例,基于有限元分析,以轴承的承载能力和固有频率为约束条件,以质量较小化为目标函数,通过变密度法优化材料分布。优化后的轴承去除了冗余材料,质量减轻 28%,同时通过加强关键受力部位的材料,使承载能力提高 20%,固有频率避开了设备的共振频率范围。采用增材制造技术制备优化后的轴承结构,能够实现复杂拓扑形状的精确成型。在实际应用中,轻量化的低温轴承不只降低了飞行器的载荷,还提高了轴承的动态响应性能,满足了航空航天领域对高性能、轻量化部件的严格要求。

低温轴承的多尺度表面粗糙度调控对摩擦性能的影响:轴承表面粗糙度在低温环境下对摩擦性能有着重要影响,多尺度表面粗糙度调控可优化其摩擦特性。通过研磨和抛光工艺控制轴承表面的宏观粗糙度(Ra 值在 0.05 - 0.1μm),同时利用化学蚀刻技术在表面引入纳米级纹理(粗糙度在 10 - 50nm)。在 - 150℃的摩擦试验中发现,具有多尺度粗糙度的轴承表面,其摩擦系数比单一尺度粗糙度表面降低 32%。这是因为宏观粗糙度提供了一定的储油空间,纳米级纹理则改善了润滑膜的分布和稳定性,减少了金属表面的直接接触。该研究为低温轴承的表面加工工艺优化提供了理论依据,有助于进一步降低轴承的摩擦损耗。低温轴承的维护需专业知识,确保其性能。

低温轴承的快速响应温控系统集成:集成快速响应温控系统到低温轴承,实现对轴承工作温度的精确控制。在轴承座内设置微型加热元件和冷却通道,采用半导体制冷片和电阻丝加热,结合 PID 控制算法,可在短时间内将轴承温度控制在设定值 ±1℃范围内。当轴承因摩擦生热导致温度升高时,冷却通道迅速通入低温冷却液进行散热;当温度过低影响润滑性能时,加热元件快速启动升温。在低温电子显微镜的低温轴承应用中,快速响应温控系统确保轴承在 - 190℃的稳定运行,为显微镜的高精度观测提供了可靠的机械支撑,同时也满足了其他对温度敏感的低温设备的需求。低温轴承的安装压力智能监控,防止低温下安装异常。航天用低温轴承安装方式

低温轴承的密封结构严密,防止低温介质侵入。山东高性能低温轴承

低温轴承在航空航天领域的应用:航空航天领域的极端环境对低温轴承提出了极高要求。在火箭发动机液氧、液氢泵中,轴承需在 - 253℃的液氢和 - 183℃的液氧环境下稳定运行。这类轴承通常采用陶瓷球轴承,陶瓷球(如氮化硅陶瓷)具有密度低、硬度高、热膨胀系数小的特点,能有效降低离心力和热应力。同时,采用磁流体密封技术,利用磁场对磁流体的约束作用,实现无接触密封,避免了传统机械密封的磨损问题。在某型号火箭发动机测试中,使用低温陶瓷球轴承后,泵的效率提高 8%,且在连续工作 100 小时后,轴承性能无明显下降。此外,在卫星的姿态控制、太阳翼驱动机构中,低温轴承也发挥着关键作用,确保卫星在太空的极端低温环境下长期稳定运行。山东高性能低温轴承