商机详情 -

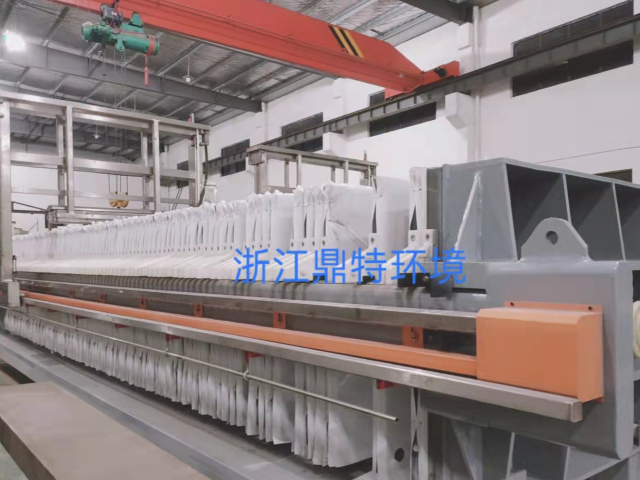

湖州高压厢式压滤机滤布

工作原理进料过滤:待过滤的悬浮液在压力作用下被送入滤板形成的腔室内,滤液通过滤布排出,固体颗粒被截留在滤布表面,形成滤饼。随着过滤的进行,滤饼逐渐增厚,过滤阻力增大。滤布行走:在过滤过程中,滤布单行走系统启动,滤布缓慢移动,使滤饼在滤布上均匀分布,避免滤饼堆积不均匀导致的过滤效果下降。同时,滤布的移动也有助于及时排出滤饼中的水分,提高滤饼的干燥度。压榨脱水:当过滤到一定程度后,可通过向滤板之间施加压力,对滤饼进行压榨,进一步挤出滤饼中的水分,提高滤饼的含固率。卸料:过滤和压榨完成后,自动控制系统控制滤板打开,滤布继续行走,将滤饼从滤布上剥离并卸料。卸料过程快速高效,减少了人工干预,提高了生产效率。 防爆等级(如Ex d IIB T4)如何定义?湖州高压厢式压滤机滤布

1、裁剪与缝制:裁剪:根据压滤机滤袋的尺寸和形状要求,将经过后处理的滤布裁剪成合适的片状。裁剪过程中要保证尺寸的准确性和边缘的整齐度。缝制:将裁剪好的滤布片通过缝纫机缝制成滤袋的形状。在缝制过程中,要注意缝线的质量和牢固度,确保滤袋在使用过程中不会出现开裂等问题。同时,根据需要安装滤袋的接口、挂环等配件。2、质量检验:对制成的成品滤袋进行质量检验,包括外观检查、尺寸精度测量、过滤性能测试等。检查滤袋是否有破损、孔洞、跳线等缺陷,测量滤袋的尺寸是否符合要求,通过模拟过滤实验测试滤袋的过滤精度、透气率、截留率等性能指标,确保滤袋满足压滤机的使用要求。3、包装入库:将检验合格的滤袋进行包装,通常采用塑料袋或纸盒包装,以防止在运输和储存过程中受到损坏。包装好的滤袋入库储存,等待发货到用户手中。 浙江污水处理厢式压滤机设备噪音控制的国家标准是多少分贝?

液压系统工作压力设计范围行业标准压力分级工况类型设计压力范围(MPa)典型应用场景系统组成特点基础型0.8~1.2市政污泥、陶土过滤单泵定量系统高压型1.6~2.5金属尾矿、化工结晶脱水高低压双泵系统超高压型3.0~4.0*锂电池材料、纳米级过滤柱塞泵+蓄能器辅助注:超高压需配合增强型滤板(如不锈钢镶嵌结构)压力设定黄金法则安全阈值:最大工作压力≤80%液压元件额定压力(例:油缸额定压力25MPa→实际使用≤20MPa)能效平衡点:压力<1.0MPa→滤饼含水率 升高压力>2.5MPa→能耗曲线陡增,滤布寿命锐减

滤布袋的加工:光是有了成卷的滤布原始布料还不行,尤其是对厢式压滤机或隔膜压滤机,我们需要对滤布进行人工的再次加工。需要将滤布裁剪下来,裁成比滤板略大的方型滤布,在中间开一个孔,这滤板中间的孔略小些,用两张相同的滤布,中间用同样材料的滤布卷成的滤布管道将他们链接起来,管道的高度要大于滤板的厚度,这样做的目的就是为了使用像厢式压滤机那样的中间分离进料的滤室结构,这样才能让未过滤液和已过滤液完全的隔离,有效的拦截固体。这就是压滤机滤布的简单制作过程, 隔膜破损的现场检测方法?

压滤机的组成部分机架:机架是压滤机的基础部件,两端是止推板和压紧头,两侧的大梁将二者连执着起来,大梁用以支撑滤板、滤框和压紧板。压紧机构:压紧机构包括手动压紧、机械压紧、液压压紧。手动压紧是以螺旋式机械千斤顶推动压紧板将滤板压紧。机械压紧压紧机构由电动机(配置先进的过载保护器)减速器、齿轮付、丝杆和固定。螺母组成。压紧时,电动机正转,带动减速器、齿轮付,使丝杆在固定丝母中转动,推动压紧板将滤板、滤框压紧。当压紧力越来越大时,电机负载电流增大,当大到保护器设定的电流值时,达到比较大压紧力,电机切断电源,停止转动,由于丝杆和固定丝母有可靠的自锁螺旋角,能可靠地保证工作过程中的压紧状态,退回时,电机反转,当压紧板上的压块,触压到行程开关时退回停止 进料泵扬程与滤室阻力的匹配原则?江苏隔膜厢式压滤机生产

滤液浑浊的可能原因及排查步骤?湖州高压厢式压滤机滤布

本质结构差异对比项厢式压滤机传统板框压滤机滤室构成由双侧凹陷的滤板拼合形成密闭腔室由实心滤板+中空滤框交替排列部件数量需滤板单一组件需滤板+滤框两组部件密封结构滤板间直接压紧密封(单密封面)滤板与滤框接触密封(双密封面)滤板厚度40-80mm(厚壁承压设计)滤框30-50mm(薄壁结构)

性能关键差异压力承载厢式:比较高1.5MPa(隔膜压榨型可达3.0MPa)板框:通常≤0.8MPa(滤框结构限制承压能力)密封可靠性厢式:单密封面泄漏风险降低60%板框:双密封面易产生边缘渗漏(尤其处理胶体物料时)滤饼质量指标厢式压滤机板框压滤机含水率18-25%25-35%均匀度>90%70-85%脱落率自动脱落率95%常需人工干预运维成本滤布损耗:板框式因滤布需包裹滤框,磨损率高30%能耗对比:同等处理量下厢式液压系统功耗低15-20% 湖州高压厢式压滤机滤布