商机详情 -

佛山附近哪里有HVAC汽车空调智能装配检测产线源头厂家

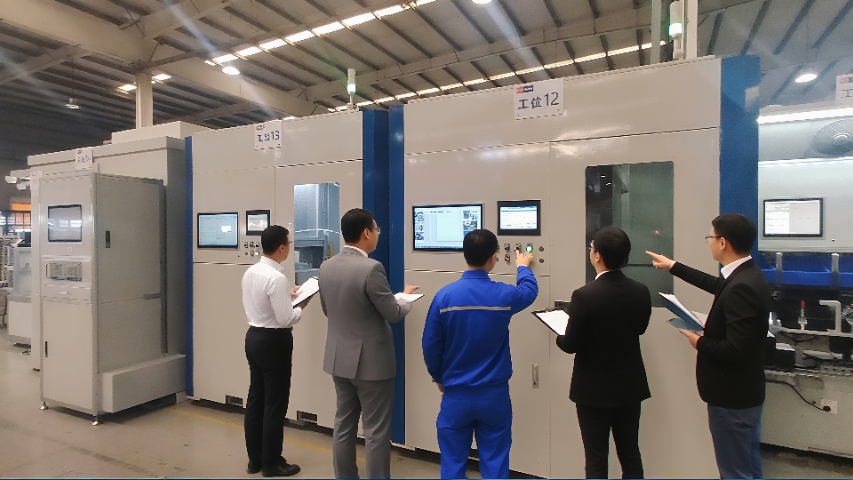

流量测试工序聚焦空调风道风量与风速的调控,确保制冷制热效率达标。测试系统采用恒温恒压气源,通过精密流量计与压力传感器实时监测风道参数,测试介质为经过过滤的洁净空气,避免杂质影响检测精度。空调总成安装在特定测试夹具上,夹具与风道接口采用弹性密封结构,确保无泄漏。测试时,系统按预设程序调节风机转速,在高、中、低三档风速下分别检测各出风口的风量(范围 50-500m³/h)与风速(范围 0.5-10m/s),测量精度达 ±2% FS。同时记录风道阻力特性曲线,分析是否存在局部堵塞或设计缺陷。测试数据自动上传至 MES 系统,与空调型号绑定存档,为后续质量追溯与性能改进提供依据,该工序将风量偏差率控制在 ±5% 以内。线束工位电子看板,实时更新装配工艺。佛山附近哪里有HVAC汽车空调智能装配检测产线源头厂家

倍速链自动传送系统的链条润滑采用智能喷油装置,通过红外传感器检测链条运行状态,当累计运行 100 小时或检测到润滑不足时自动启动喷油,喷油剂量精确控制在 0.5ml / 节,避免油脂浪费与污染。链条导轨采用铝合金材质,经过阳极氧化处理,表面硬度达 HV150 以上,耐磨性提升 30%,使用寿命延长至 5 年以上。系统设置多组光电传感器,实时监测工装板位置与数量,当检测到工装板堆积或缺料时,自动调节上下游传送速度,实现动态平衡。控制程序内置故障自诊断模块,可识别电机过载、传感器异常等 20 余种常见故障,通过人机界面显示故障代码与排除指南,平均故障排除时间缩短至 10 分钟以内。为适应新能源车空调的柔性生产需求,系统支持在线修改工装板定位参数,通过 MES 系统下发的型号切换指令,30 秒内即可完成定位参数更新,大幅提升多品种切换效率。佛山直销HVAC汽车空调智能装配检测产线工厂直销视觉外观检测在线升级,算法持续优化提效。

噪音测试工序是评估空调运行舒适性的关键环节,采用半消声室与高精度声学检测系统实现整体测量。测试工位采用全封闭隔音舱设计,舱内背景噪音≤25dB (A),符合 ISO 3745 声学测试标准。空调总成通过特定工装固定在测试台上,由伺服电机驱动模拟不同风速档位运行。舱内布置 6 个麦克风阵列,分别采集空调出风口、蒸发器、风机等关键部位的噪音信号,采样频率达 48kHz,可捕捉 20Hz-20kHz 全频段噪音。数据经频谱分析系统处理,生成噪音声压级、声功率级及频谱特性曲线,与预设阈值对比判定是否合格。系统支持多工况测试,可模拟怠速、高速等不同行车状态下的空调运行噪音,测试全程<30 秒,为新能源车舱内 NVH 性能优化提供数据支持。

倍速链自动传送系统的链条润滑采用智能喷油装置,通过传感器实时监测链条运行状态与环境湿度,自动调节喷油频率与油量,确保润滑效果的同时避免油脂浪费与污染。喷油装置的喷嘴采用精密雾化设计,油脂雾化颗粒直径≤50μm,能均匀附着在链条关节处,减少摩擦损耗。系统配备链条磨损检测传感器,通过激光测量链条节距变化,当磨损量超过 0.5mm 时自动提醒维护更换,延长链条使用寿命至 100 万次循环以上。工装板的定位销采用耐磨合金材料,硬度达 HRC60 以上,配合自清洁结构,防止碎屑堆积影响定位精度。传送系统的电气柜采用防尘散热设计,内部安装温湿度传感器与自动散热风扇,当温度超过 40℃时自动启动散热,确保电气元件在适宜环境下工作,降低故障率。自动涂油 PID 恒温,非生产状态节能模式。

流量测试系统通过模拟实际工况,从而验证空调送风效率与稳定性。系统采用恒温恒压气源,配备高精度科里奥利质量流量计,测量精度达 ±0.1%,可实时监测 50-500m³/h 风量范围与 0.5-10m/s 风速范围的参数变化。风道模拟装置精确还原新能源车驾驶舱风道布局,包括出风口数量、位置及形状,风道表面经过精细处理,粗糙度 Ra≤0.8μm,减少气流阻力干扰。测试过程中,通过 PID 闭环控制技术调节风机转速,压力波动严格控制在 ±0.5kPa 以内,确保测试条件稳定。系统支持自定义测试工况,可模拟不同海拔、车速下的空调运行状态,自动记录流量 - 压力曲线并计算风道阻力系数。对于变频空调,还能测试不同频率下的流量特性,验证变频控制逻辑合理性。测试数据通过接口上传至数据库,与产品型号、批次关联形成完整性能档案,为质量追溯与性能优化提供可靠依据。MES 智能预警,提前识别质量与设备风险。HVAC汽车空调智能装配检测产线售后服务

自动涂油防滴漏喷嘴,热风干燥防后续污染。佛山附近哪里有HVAC汽车空调智能装配检测产线源头厂家

人工装配线束工位的照明系统采用可调色温 LED 灯,色温可在 3000K-6500K 范围内调节,照度达 500-1000lux,满足不同线束颜色与精细操作的照明需求。工位配备无线呼叫系统,当操作人员遇到问题时,按下呼叫按钮即可通知班组长,同时在 MES 系统中记录呼叫原因与处理结果,用于优化工序安排。线束防错系统与设计 BOM 实时同步,当设计变更时,系统自动更新防错参数,避免使用旧版本数据导致的错装问题。操作人员配备智能手环,实时监测操作时间与动作规范性,当出现操作超时或异常动作时,手环震动提醒,同时在显示屏上显示标准操作指导,帮助操作人员及时纠正,将装配一致性提升至 99.8%。工作台下方安装抽屉式物料盒,采用条码定位技术,取用物料时自动点亮对应料盒指示灯,减少找料时间。佛山附近哪里有HVAC汽车空调智能装配检测产线源头厂家