商机详情 -

杭州炭化木木材烘干工艺

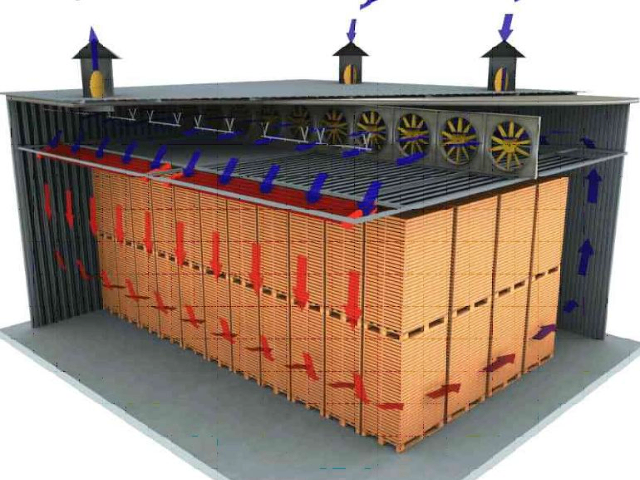

木材干燥前的预处理工序对木材干燥效果具有重要影响,合理的预处理能够改善木材的干燥性能,提燥效率和质量。木材干燥前的预处理工序主要包括木材的锯解、分选、堆垛等。锯解工序是将原木锯切成符合后续加工要求的锯材,在锯解过程中,需根据木材的纹理方向和结构特点,选择合适的锯切方式,避免因锯切不当导致木材出现裂纹或变形,同时要保证锯材的尺寸精度,为后续的堆垛和干燥创造良好条件。分选工序则是将锯材按照种类、厚度、含水率等参数进行分类,同一批次干燥的木材应尽量保持参数一致,避免因木材差异过大导致干燥质量不均匀。堆垛工序是木材干燥前的关键环节,合理的堆垛方式能够保证干燥窑内空气流通顺畅,使每根木材都能均匀受热和失水。在堆垛时,需在木材之间放置隔条,使木材之间保持一定的间隙,便于空气流通;同时,堆垛高度和宽度要适中,避免堆垛过高导致底部木材受压变形,或堆垛过宽影响空气在窑内的循环。通过科学的预处理工序,可改善木材的干燥条件,提高木材干燥效率和质量,减少干燥过程中的木材损耗。木材干燥过程中如何确保木材的加工性能不受影响?杭州炭化木木材烘干工艺

木材烘干工艺是一个复杂的过程,需要严格控制温度、湿度和时间等参数,以确保木材干燥质量,以下是常规的木材烘干工艺步骤及要点:前期准备木材挑选与分类:对木材进行挑选,去除有明显缺陷如腐朽、虫蛀的木材。然后按树种、厚度、含水率等进行分类,以便制定不同的烘干方案。装窑:将木材合理装窑,木材之间要留有一定的间隙,保证空气流通顺畅,使热量和湿气能够均匀传递。预热阶段升温:缓慢升高烘干窑内温度,一般以每小时1-3℃的速度升温,避免木材因温度急剧变化而产生开裂等缺陷。湿度控制:同时将相对湿度保持在80%-90%,较高的湿度可防止木材表面水分过快蒸发,使木材内部水分有足够时间向表面迁移。持续时间:根据木材的厚度和初始含水率确定,通常为6-12小时。家具木材干燥设备木材干燥过程中如何监测含水率?

木材干燥过程中的能源利用效率是企业关注的重点之一,通过优化能源利用方式,可降低企业的能源成本,提高经济效益。在木材干燥过程中,能源主要用于加热干燥介质(如空气、蒸汽),以提供木材水分蒸发所需的热量。为提高能源利用效率,企业可采取多种措施,如对干燥窑的保温性能进行优化,采用高效的保温材料,减少热量散失;回收利用干燥过程中产生的余热,如将干燥窑排出的湿热空气中的热量通过换热器回收,用于预热进入干燥窑的冷空气或冷水,降低加热系统的能源消耗;采用智能化的能源管理系统,根据木材干燥的不同阶段和实际需求,合理调节能源供应,避免能源浪费。例如,在木材干燥初期,木材含水率较高,需要较多的热量来蒸发水分,此时可适当增加能源供应;而在干燥后期,木材含水率较低,水分蒸发速度减慢,可减少能源供应,避免能源过度消耗。通过这些措施,可显著提高木材干燥过程中的能源利用效率,降低企业的生产成本。

电加热烘干窑温度控制精确:采用电加热元件,通过智能温控系统能精确控制烘干窑内的温度,温度控制精度可达到 ±1℃。清洁环保:以电为能源,运行过程中无废气、废水、废渣排放,对环境无污染,符合环保要求。操作简单:自动化程度高,只需设置好烘干工艺参数,设备即可自动运行,无需复杂的操作流程。安全性能高:配备多重安全保护装置,如过载保护、漏电保护、超温保护等,确保设备安全运行。运行成本较高:电的价格相对较高,长期运行下来成本较大,不适合大规模、长时间的烘干作业。木材干燥后为何需要进行质量检验?

基准的**是“匹配木材特性”,需结合以下因素制定:木材树种与密度:高密度硬木(如橡木、紫檀):结构致密,水分迁移慢,需“低温高湿、慢节奏”基准,避免内裂。低密度软木(如松木、杉木):结构疏松,水分易蒸发,可采用“中温中湿、快节奏”基准。木材初始含水率:初始含水率高(如新鲜原木,含水率>50%):需延长预热时间,降低初始温度,防止表面急干。初始含水率低(如气干材,含水率20%-30%):可缩短预热阶段,直接进入中温干燥。木材用途:***家具、地板:对平整度、无裂纹要求高,需采用保守基准(低升温速率、高湿度)。包装材、结构材:对外观要求较低,可适当提高效率,采用稍激进的基准(较高温度、中等湿度)。使用环境的平衡含水率:基准终点需与木材**终使用环境匹配(如北方干燥地区,终点含水率8%-10%;南方潮湿地区,12%-15%),否则木材会因吸湿/解吸发生二次变形。木材干燥过程中如何确保木材的卫生性?家具木材干燥设备

木材烘干工艺需合理安排装材密度,避免木材堆叠过密导致通风不畅,影响烘干速度。杭州炭化木木材烘干工艺

干燥阶段升温与降湿:温度逐渐升高至 50 - 70℃,相对湿度根据木材干燥程度逐渐降低至 30% - 60%。对于含水率较高的木材,初期湿度可控制在 50% - 60%,随着干燥进行,逐渐降低至 30% - 40%。干燥速度控制:干燥速度不宜过快,以免木材内部应力过大导致开裂、变形。一般根据木材种类和厚度,控制每天含水率下降 1% - 3%。例如,厚度为 20 - 30mm 的普通硬木,每天含水率下降 1.5% - 2% 较为合适。监测与调整:定期监测木材的含水率和窑内的温湿度,根据实际情况调整加热和通风设备,确保干燥过程稳定进行。杭州炭化木木材烘干工艺