商机详情 -

浙江智能门板生产线推荐货源

覆膜门板生产线可生产多种风格的覆膜门板,满足不同消费者审美需求。生产起始,选取合适板材,常见为中密度纤维板。对板材进行必要的前期加工,如切割、铣型,使其符合设计形状。然后准备覆膜材料,如 PVC 膜、PET 膜等,这些膜具有丰富的颜色、纹理可供选择。采用专业覆膜设备,通过冷压或热压方式将膜紧密贴合在板材表面。冷压覆膜适用于一些对温度敏感的膜材,利用压力使膜与板材粘结;热压覆膜则通过加热膜材与板材,在压力作用下实现牢固贴合,热压温度和压力需根据膜材特性精细调节。覆膜完成后,对门板进行修边、封边处理,去除多余膜材,使门板边缘整齐美观。经质量检测,确保膜与板材贴合牢固、无气泡、无褶皱后,覆膜门板即可包装销售,广泛应用于各类家具门板制作。自动除尘打磨机处理门板边缘,确保封边贴合度提升25%。浙江智能门板生产线推荐货源

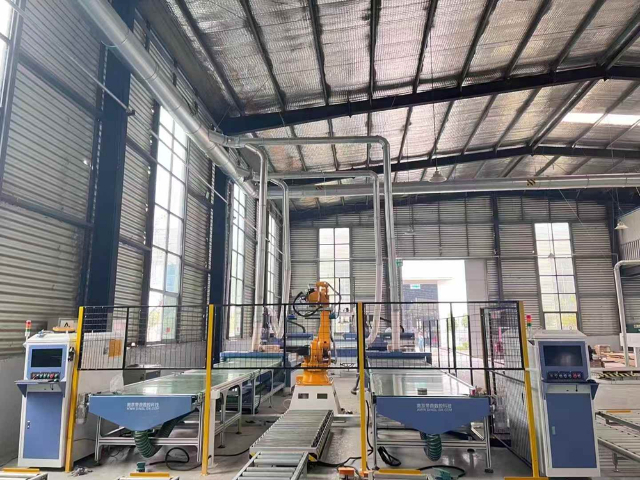

电梯门板柔性生产线专为电梯门板、尾板、壁板的柔性化制造而设计。它由板料自动上料系统、数控冲床、两台龙门机器人型 PB - FMC 系列折弯单元、焊接输送线、加强筋安装系统、料库以及加强筋龙门电阻焊、清枪站、焊接码垛机器人、电气控制系统等构成。多台折弯单元可灵活组合,满足不同产能需求。数控转塔冲床拓展了产品加工范围,能对冷轧钢板等多种材质板料进行加工,板材尺寸比较大可达 1250 x 2500mm,**小为 400 x 800mm 。该生产线具备不间断连续加工能力,有效提高生产效能,还能实现智能化生产,与工厂管理软件 MES、ERP 等互联互通,将人机交互时的安全隐患降至比较低,且可根据客户需求专门设计制造特殊工件生产线。安徽门板生产线批量定制数字孪生技术模拟大板套裁全过程,提前规避门板材料浪费风险。

窝复合门板生产线致力程从门板基材加工开始,通常选用密度板或刨花板作为基材,经过裁切、铣型等工序加工成所需形状。然后,利用**的皮革包覆机,将裁切好的皮革通过热熔胶或水性胶贴合在门板基材表面。包覆过程中,设备通过精确的张力控制和温度调节,确保皮革平整无褶皱,紧密贴合门板。对于边角部位,采用特殊的包覆工艺进行处理,保证边角圆润、美观。完成包覆的门板可根据需求进行表面压纹、烫印等装饰处理,提升产品档次。皮革包覆门板生产线生产的门板具有豪华大气的外观,常用于**家具、别墅装修等领域。

技术创新是推动行业发展的动力,大板套裁门板生产线擎引家具行业在生产技术上的创新突破。它融合了数控技术、智能排版技术、自动化控制技术等多项先进技术。其中,智能排版技术打破了传统人工排版的局限,能在短时间内生成比较好切割方案。自动化控制技术实现了板材上料、加工、分拣等环节的自动化操作。这些技术的创新应用,提高了门板生产的效率与质量,降低了成本。同时,大板套裁门板生产线的出现,也促使家具企业加大在技术研发与设备更新方面的投入,带动整个行业向智能化、自动化方向发展。例如,一些企业在引入大板套裁门板生产线后,不断对其进行技术改进与优化,开发出更适合自身生产需求的功能模块,推动了行业技术水平的整体提升。模块化刀具系统20秒自动换刀,适应不同厚度门板加工需求。

自动化仓储与物流在生产线中的集成现代门板生产线的高效运转,离不开与之匹配的自动化仓储与物流系统。自动化立体仓库(AS/RS)是原材料(板材、封边带、五金件)和成品门板的存储中心,通过堆垛机自动存取货,通过WMS(仓库管理系统)实现库存精细管理。AGV(自动导引运输车)或RGV(有轨制导车辆)则扮演了物流搬运工的角色,它们根据系统指令,自动将原材料从仓库运送至开料工作站,或将半成品在不同工序间流转,直至将成品运回仓库。这套系统无缝对接生产线,实现了物料供给的准时化(JIT),减少了人工搬运的误差与损伤,降低了人力成本,同时大幅提升了仓储空间的利用率和整个供应链的响应速度。智能压机精确裁切异形门板,复杂造型一次成型无毛刺。浙江智能门板生产线推荐货源

自动码垛机器人整齐堆叠成品门板,最大承重700kg不变形。浙江智能门板生产线推荐货源

一条现代化的门板生产线,是精密机械与智能制造技术的完美融合。其流程始于原材料的准备,大型自动裁板锯根据MES系统下发的指令,将标准板材精细切割成所需尺寸,误差控制在毫厘之间。随后,板材通过传送带进入CNC加工中心,这里进行的镂铣与成型作业。高速旋转的精密刀具在电脑程序的控制下,精细雕琢出门的造型、锁孔、合页槽等,效率与精度远超传统人工。完成造型的板件会自动进入下一环节,进行精细的砂光处理,确保表面平整光滑,为后续的贴面或喷涂打下坚实基础。这条流水线集成了自动上下料、加工、检测与传输系统,实现了从一块素板到一件精美门板成品的全自动化、高效率、高精度的生产蜕变,是现代家居制造业智能化水平的集中体现。浙江智能门板生产线推荐货源