商机详情 -

厂家微光显微镜技术参数

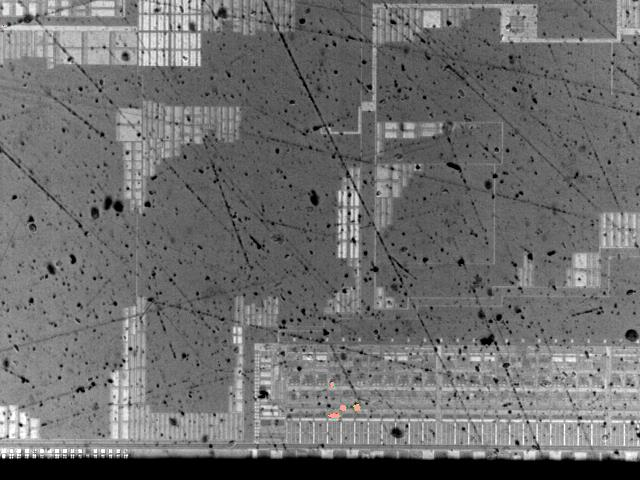

EMMI(Emission Microscopy,微光显微镜)是一种基于微弱光发射成像原理的“微光显微镜”,广泛应用于集成电路失效分析。其本质在于:通过高灵敏度的InGaAs探测器,捕捉芯片在加电或工作状态下因缺陷、漏电或击穿等现象而产生的极其微弱的自发光信号。这些光信号通常位于近红外波段,功率极低,肉眼无法察觉,必须借助专门设备放大成像。相比传统的结构检测方法,EMMI无需破坏样品,也无需额外激发源,具备非接触、无损伤、定位等优势。其空间分辨率可达微米级,可用于闩锁效应、栅氧击穿、短路、漏电等问题的初步诊断,是构建失效分析闭环的重要手段之一。

针对射频芯片,Thermal EMMI 可捕捉高频工作时的局部热耗异常,辅助性能优化。厂家微光显微镜技术参数

与传统的半导体失效检测技术,如 X 射线成像和电子显微镜相比,EMMI 展现出独特优势。X 射线成像虽能洞察芯片内部结构,但对因电学异常引发的微小缺陷敏感度不足;电子显微镜虽可提供超高分辨率微观图像,却需在高真空环境下工作,且对样品制备要求苛刻。EMMI 则无需复杂样品处理,能在芯片正常工作状态下实时检测,凭借对微弱光信号的探测,有效弥补了传统技术在检测因电学性能变化导致缺陷时的短板,在半导体质量控制流程中占据重要地位。红外光谱微光显微镜大全微光显微镜支持背面与正面双向检测,提高分析效率。

在半导体市场竞争日益激烈的当下,产品质量与可靠性成为企业立足的根本。EMMI (微光显微镜)作为先进的检测工具,深刻影响着市场格局。半导体行业企业通过借助 EMMI 能在研发阶段快速定位芯片设计缺陷,缩短产品开发周期;在生产环节,高效筛选出有潜在质量问题的产品,减少售后故障风险。那些率先采用 EMMI 并将其融入质量管控体系的企业,能够以更好、有品质的产品赢得客户信赖,在市场份额争夺中抢占先机,促使行业整体质量标准不断提升。

尽管名称相似,微光显微镜 EMMI 与 Thermal EMMI 在探测机理和适用范围上各有侧重。Thermal EMMI 捕捉的是器件发热产生的红外辐射信号,而 EMMI 关注的是缺陷处的光子发射,这些光信号可能在温升尚未***之前就已经出现。因此,在一些早期击穿或亚稳态缺陷分析中,EMMI 能够提供比 Thermal EMMI 更早、更直接的失效指示。实际应用中,工程师常将两者结合使用:先用 EMMI 进行光发射定位,再用 Thermal EMMI 检测其对应的热分布,以交叉验证缺陷性质。这种“光+热”双重验证的方法,不仅提高了分析的准确性,也大幅缩短了故障定位的时间。微光显微镜凭借高信噪比,能清晰捕捉微弱光信号。

在芯片和电子器件的故障诊断过程中,精度往往决定了后续分析与解决的效率。传统检测方法虽然能够大致锁定问题范围,但在高密度电路或纳米级结构中,往往难以将缺陷精确定位到具体点位。微光显微镜凭借对微弱发光信号的高分辨率捕捉能力,实现了故障点的可视化。当器件因缺陷产生局部能量释放时,这些信号极其微小且容易被环境噪声淹没,但微光显微镜能通过优化的光学系统和信号处理算法,将其清晰分离并呈现。相比传统方法,微光显微镜的定位精度提升了一个数量级,缩短了排查时间,同时降低了误判率。对于高性能芯片和关键器件而言,这种尤为重要,因为任何潜在缺陷都可能影响整体性能。微光显微镜的引入,使故障分析从“模糊排查”转向“点对点定位”,为电子产业的可靠性提升提供了有力保障。晶体管漏电点清晰呈现。无损微光显微镜品牌

电路故障排查因此更高效。厂家微光显微镜技术参数

例如,当某批芯片在测试中出现漏电失效时,微光显微镜能够准确定位具体的失效位置,为后续分析提供坚实基础。通过该定位信息,工程师可结合聚焦离子束(FIB)切割技术,对芯片截面进行精细观察,从而追溯至栅氧层缺陷或氧化工艺异常等具体问题环节。这一能力使得微光显微镜在半导体失效分析中成为定位故障点的重要工具,其高灵敏度的探测性能和高效的分析流程,为问题排查与解决提供了不可或缺的支撑。

在芯片研发阶段,该设备可以帮助研发团队快速锁定设计或工艺中的潜在隐患,避免资源浪费和试错成本的增加;在量产环节,微光显微镜能够及时发现批量性失效的源头,为生产线的调整和优化争取宝贵时间,降低经济损失;在产品应用阶段,它还能够为可靠性问题的排查提供参考,辅助企业提升产品质量和市场信誉。无论是面向先进制程的芯片研发,还是成熟工艺的量产检测,这套设备凭借其独特技术优势,在失效分析流程中发挥着不可替代的作用,为半导体企业实现高效运转和技术升级提供了有力支持。 厂家微光显微镜技术参数