商机详情 -

重庆木工开料机方案设计

智能开料机与工业4.0的未来发展趋势随着工业4.0的推进,开料机正朝着智能化、联网化和柔性化方向快速发展。新一代设备通过物联网(IoT)、人工智能(AI)和大数据分析,实现更高效的自动化生产。技术趋势:自适应加工:AI算法实时调整切割参数(如速度、功率),适应材料厚度变化。远程监控:通过云平台查看设备状态、产能数据,提前预警故障。人机协作:配备安全传感器的开料机可与工人共享工作空间,提升灵活性。应用场景:定制化生产:用户在线提交设计图,开料机自动调整工艺,实现“一件起订”。智能工厂:多台开料机通过MES系统协同作业,动态分配生产任务。行业预测:到2030年,全球30%的开料机将搭载AI模块,加工效率再提升25%。全自动开料机实现规模化生产,效率远超传统人工,省时又省力。重庆木工开料机方案设计

智能开料机如何重构家具工厂生产流程全自动开料生产线正引发家具制造模式的变革。以某工业4.0示范工厂为例,其整合了开料机、RGV小车和立体仓储系统:开料机完成切割后,通过二维码标识板材,AGV机器人将其转运至封边工位,全过程数据由MES系统监控。这种模式使人均产值提升3倍,订单交付周期缩短60%。关键支撑技术包括:刀具寿命管理系统(提前预警换刀)、远程诊断功能(供应商可在线排除故障)以及自适应学习算法(根据历史数据优化切割参数)。未来,5G+开料机的组合将进一步实现云端协同生产。广东鼎力开料机联系方式全自动开料机实现智能化生产,一人即可操作,大幅降低人工成本。

开料机在家具定制化生产中的柔性制造应用随着全屋定制家具的兴起,小批量、多品种的生产模式成为主流,而柔性开料生产线正是解决这一需求的关键。某定制家具工厂采用数控开料机+智能仓储系统,实现:订单自动排产:ERP系统接收客户订单后,自动生成切割方案,优化板材使用率。混批加工:同一批次可同时切割不同厚度、材质的板材(如18mm颗粒板、25mm多层板),无需人工调整。二维码追溯:每块裁切后的板材自动生成二维码,后续封边、钻孔等工序均可扫码调取加工参数,避免错漏。

如何选择适合企业的开料机?选购开料机需综合考虑加工需求、预算和售后服务。对于中小型木工车间,可关注以下几点:主轴功率:6kW主轴适合切割密度板、刨花板,而8kW以上更适合硬木或铝板;台面尺寸:标准1300×2500mm可满足常规板材加工,异形件加工需选配旋转轴;软件兼容性:支持Type3、CAD/CAM的机型更易对接设计端;品牌对比:国内品牌如南兴、星辉性价比高,进口品牌(如意大利BIESSE)精度更优但价格翻倍。建议实地考察设备运行状态,重点测试重复定位精度和除尘效果。全自动开料机可实现连续24小时作业,大幅提升家具生产效率。

开料机节能改造方案与效益分析传统开料机能耗占生产成本18%,通过三项改造可实现节能30%:①变频技术改造——真空泵加装变频器后,功耗随板材尺寸自动调节,某家具厂实测节电157度/天;②余热回收系统——将主轴冷却热量转化为车间供暖,冬季减少空调能耗40%;③LED工作灯替换——6台200W卤素灯更换为50WLED灯组,年省电费约¥2.3万。某上市公司对20台开料机进行物联网升级,通过云端监控空转时间,每年减少无效能耗¥78万。投资回收期通常在1.5-2年,且可获得绿色制造补贴(比较高达改造成本30%)。操作简易,新手亦可快速上手,开料机让高效生产不再依赖老师傅。.广东鼎力开料机联系方式

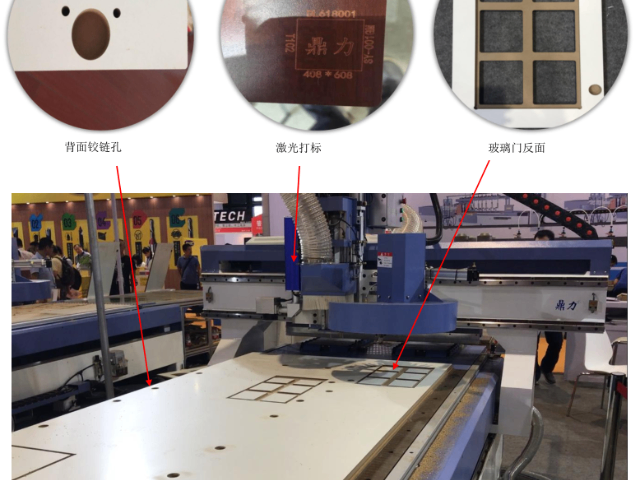

双工位开料机实现上料与加工同步进行,无缝衔接零等待时间。重庆木工开料机方案设计

智能开料机如何提升板式家具生产效率与材料利用率在家具制造行业,开料是生产的一道工序,也是影响成本和效率的关键环节。传统的手工划线+推台锯方式不仅精度低(误差常达±1mm以上),而且材料利用率通常只有65%~75%。而现代数控开料机的引入,彻底改变了这一局面。以某中型板式家具厂为例,引入全自动数控开料机后,其生产效率提升3倍以上:切割精度稳定在±0.1mm,确保封边和组装时的严丝合缝。智能优化排版软件自动计算比较好切割路径,使板材利用率提升至90%以上,每年节省原材料成本超80万元。自动上下料+真空吸附系统实现无人化操作,单台设备8小时可完成200~300张大板的精细裁切。此外,开料机还可与封边机、钻孔机联动,形成智能化生产线,实现“裁切→封边→打孔”全自动化,大幅缩短交货周期。