商机详情 -

西藏南兴装备封边机开料机

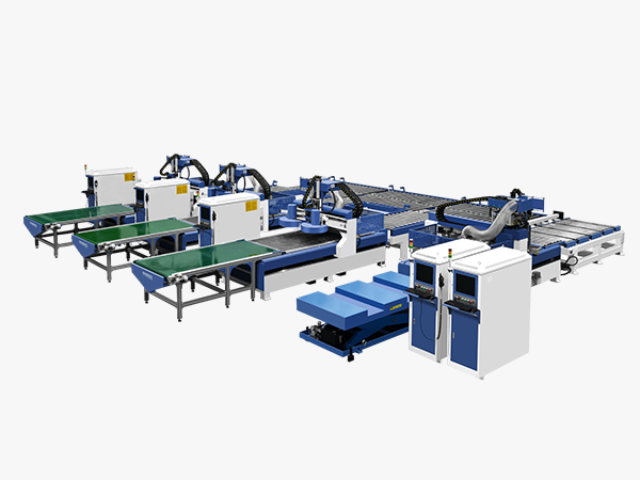

木门,尤其是实木复合门,其结构复杂,对加工精度要求极高。开料机在木门生产线上扮演着至关重要的角色。首先,它用于精细裁切门芯的填充材料(如蜂窝纸、桥洞力学板)和内外层的平衡层、面板,确保尺寸分毫不差。对于门扇周边的复杂线条和造型,开料机可以安装相应的铣刀,进行高速精铣,线条流畅,轮廓清晰。更重要的是,在门板上加工用于镶嵌玻璃或镂空装饰的图案时,开料机可以轻松完成任何复杂曲线的切割,这是传统设备难以企及的。同时,它还能精细开出锁孔、合页槽,确保与五金件的完美配合。通过使用开料机,木门生产企业不仅提升了产品的外观美感和结构稳定性,更实现了标准化、批量化的高质量生产,为打造木门品牌奠定了坚实基础。流水线搭载开料机,自动化联动生产,打造高效智能的现代工厂。西藏南兴装备封边机开料机

开料机操作员培训体系的数字化转型随着设备智能化程度提高,人才培养模式发生根本变革。某职业院校建设的"虚拟开料车间",学员通过VR设备可模拟各种故障场景:从主轴过热急停到真空吸附失效,系统会记录每个处置步骤并生成能力雷达图。数据显示,这种培训方式使学员上岗适应期从3个月缩短至2周。行业认证体系也在升级。中国机械工业联合会推出的"智能开料师"认证,要求掌握CAM编程、设备物联网组网等6大模块。某企业开发的AI教练系统,能通过摄像头实时监测操作姿势,自动纠正如未戴护目镜、安全距离不足等隐患行为。统计表明,采用新培训标准的企业,设备非计划停机时间减少78%,工伤事故率下降至0.02‰。辽宁板式家具开料机报价全自动开料机实现规模化生产,效率远超传统人工,省时又省力。

开料机在家具定制化生产中的柔性制造应用随着全屋定制家具的兴起,小批量、多品种的生产模式成为主流,而柔性开料生产线正是解决这一需求的关键。某定制家具工厂采用数控开料机+智能仓储系统,实现:订单自动排产:ERP系统接收客户订单后,自动生成切割方案,优化板材使用率。混批加工:同一批次可同时切割不同厚度、材质的板材(如18mm颗粒板、25mm多层板),无需人工调整。二维码追溯:每块裁切后的板材自动生成二维码,后续封边、钻孔等工序均可扫码调取加工参数,避免错漏。

在定制化时代,订单呈现出“小批量、多品种”的特点。对于这类生产企业,四工序开料机无疑是相当有性价比的“全能选手”。它在一个电主轴旁边,配备了三个可自动切换的辅助主轴,可以分别安装不同功能的刀具,如预钻铣刀、开槽刀、划线锯等。在实际生产中,当需要加工带隐形件槽或三合一连接件孔位的板件时,开料机可以先用预钻铣刀精细打出所有孔位,然后自动切换为主锯片进行轮廓切割,再切换为开槽刀开出所需的槽口。整个过程一气呵成,无需中途更换刀具或转移机台。这种灵活性,使得工厂能够快速响应不同客户的定制需求,在一张板上高效地完成多种工艺,实现了柔性生产。对于中小型定制家具厂而言,四工序开料机是帮助他们以小投入,撬动比较大市场潜力的理想设备。开料机可根据设计图纸自动完成复杂裁切,精度高,误差小于毫厘。

智能开料机如何提升板式家具生产效率与材料利用率在家具制造行业,开料是生产的一道工序,也是影响成本和效率的关键环节。传统的手工划线+推台锯方式不仅精度低(误差常达±1mm以上),而且材料利用率通常只有65%~75%。而现代数控开料机的引入,彻底改变了这一局面。以某中型板式家具厂为例,引入全自动数控开料机后,其生产效率提升3倍以上:切割精度稳定在±0.1mm,确保封边和组装时的严丝合缝。智能优化排版软件自动计算比较好切割路径,使板材利用率提升至90%以上,每年节省原材料成本超80万元。自动上下料+真空吸附系统实现无人化操作,单台设备8小时可完成200~300张大板的精细裁切。此外,开料机还可与封边机、钻孔机联动,形成智能化生产线,实现“裁切→封边→打孔”全自动化,大幅缩短交货周期。

智能开料机配备安全防护系统,确保生产过程万无一失。西藏南兴装备封边机开料机

开料机节能环保特性的行业价值在“双碳”目标推动下,开料机的绿色属性日益凸显。对比传统推台锯,数控机型通过以下方式降低环境影响:一是电力消耗减少40%,因伺服系统在刀具接触材料时启动;二是噪音控制在75分贝以下,相当于普通谈话音量;三是配备脉冲反吹除尘装置,过滤效率达99.5%,收集的木屑可压缩为生物燃料颗粒。实际案例显示,某出口型家具厂更换6台开料机后,年碳排放减少320吨,并通过了FSC森林体系认证。设备采用的微量润滑技术(MQL)将切削油用量从每月200升降至5升,同时延长刀具寿命50%。部分机型还搭载光伏储能系统,利用厂房屋顶太阳能供电,进一步降低能耗成本。这些特性不仅符合全球环保法规,也成为企业ESG报告中的重要加分项。西藏南兴装备封边机开料机