商机详情 -

重庆滚珠伺服滑台厂商

微型伺服滑台在微型设备制造领域具有独特的特点和优势。随着微型电子设备、医疗器械等行业的快速发展,对微型零部件的加工和装配精度要求越来越高。微型伺服滑台体积小巧,结构紧凑,能够在有限的空间内实现高精度的直线运动。它通常采用微型的滚珠丝杠或直线电机作为驱动元件,配合高精度的编码器,实现微米级的定位精度。在微型电子设备的制造中,微型伺服滑台可以用于精密电路板的贴片、焊接等操作,确保电子元件的准确安装。在医疗器械制造中,它可以用于微型手术器械的装配和调试,提高手术器械的精度和可靠性。其低功耗、低噪音的特点也使得它非常适合在微型设备中使用,不会对设备的正常运行产生干扰。重载伺服滑台的导轨清洁需定期,防止杂质进入导致磨损加剧。重庆滚珠伺服滑台厂商

直线伺服滑台为激光切割设备提供了高精度、高速度的运动控制解决方案,在激光切割领域发挥着重要作用。其直线运动特性与激光切割的工艺要求高度契合,能够实现激光头在平面内的快速、精确移动。通过先进的伺服控制算法,直线伺服滑台可根据切割路径实时调整运动速度和加速度,确保切割线条的平滑和精度。在金属板材、非金属材料的切割加工中,直线伺服滑台可与激光发生器紧密配合,实现高效、高质量的切割作业。同时,其良好的动态性能能够适应不同形状和尺寸材料的切割需求,为激光切割行业的多样化生产提供有力保障。重庆滚珠伺服滑台厂商硬轨伺服滑台的导轨润滑油选择重要,需根据材质与温度匹配。

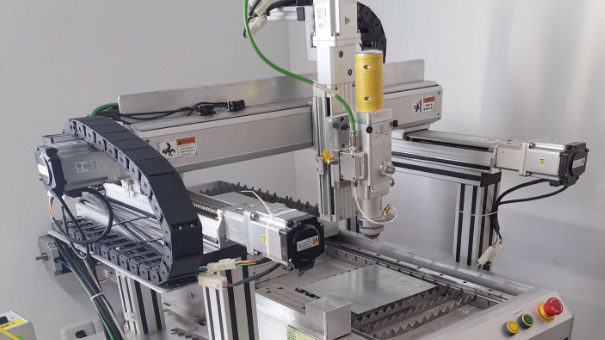

伺服丝杆滑台模组产品特点:优易嘉丝杆模组标准配备直线导轨和滚珠丝杆,可选配直线导轨和滚珠丝杆,标准型重复定位精度±,精密型重复定位精度±,此产品由于其独特的设计,承载较大,一般比市面上同类产品承载大30%左右,而且价格不高,具有很高的性价比。产品具有加速响应快、定位时间短、动态性能好和刚性高的特点。轻量、高刚性;可单轴使用也可多轴组合;结构简洁,可节省机械设计空间;具有多种安装与连接方式及附件可供设计选择,可配步进电机和伺服电机驱动方式;有标准的3D和2D设计图纸,减少设备开发调试时间,增加工作效率和工作效益。环境要求:1、无腐蚀性气体和可燃性气体的场所。2、本体不会受到振动或冲击的场所。3、无铁粉等感电性粉末、尘埃、油雾、切削液、水分、盐分及有机溶剂飞散的场所。4、无直射阳光、辐射热的场所。5、不会产生强电场、强磁场的场所。6、便于检查和清扫的场所。使用要求:1、为充分发挥直线模组的功能,必须进行润滑。如果润滑不充分,会增加滚动部分的磨损,甚至导致早期破损。2、应避免将性状不同的润滑剂混合使用。封入的润滑剂随产品不同而异,请加以注意。3、使用特殊润滑剂时,请咨询优易嘉。

硬轨伺服滑台以其坚固的结构设计,在重型加工领域展现出独特的优势。其导轨采用高硬度材料,经过精密研磨和淬火处理,能够承受较大的切削力和冲击力,确保在长时间高负荷运行下依然保持稳定。这种滑台的驱动系统通常配备高性能伺服电机,通过精密的齿轮传动或丝杠传动,将电机的旋转运动转化为直线运动,实现高精度的定位和重复定位。在大型机床、压力机等设备中,硬轨伺服滑台能够为工件提供稳定的支撑和精确的移动,满足复杂零件的加工需求。其结构紧凑,安装方便,可根据实际加工需求进行定制化设计,适应不同尺寸和形状的工件加工,是重型加工领域不可或缺的关键部件。高速伺服滑台的散热设计有效,防止长时间运行导致热变形。

高精度重载伺服滑台结合了高精度定位和重载承载能力,在大型模具加工领域发挥着关键作用。大型模具通常具有复杂的形状和高精度的尺寸要求,加工过程中需要承受较大的切削力和冲击力。高精度重载伺服滑台采用较强度的结构设计和高精度的传动部件,能够在保证加工精度的同时,承受重载切削。其先进的伺服控制系统可实现对滑台运动的精确控制,确保模具加工的表面质量和尺寸精度。在汽车模具、航空航天模具等大型模具的制造中,高精度重载伺服滑台可提高加工效率,缩短生产周期,降低生产成本,为大型模具加工企业提升市场竞争力提供有力保障。硬轨伺服滑台的导轨平行度要求高,避免滑块运动时出现卡阻。重庆滚珠伺服滑台厂商

双向伺服滑台的联动控制模式,优化搬运路径减少空行程时间。重庆滚珠伺服滑台厂商

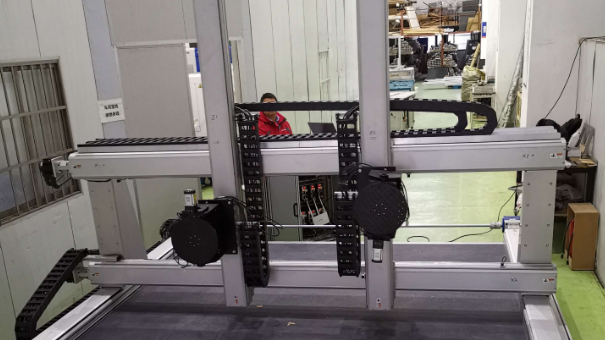

滚珠伺服滑台凭借其低摩擦、高效率的特点,在自动化装配线中得到普遍应用。其滚珠导轨设计使得滑块与导轨之间的滚动摩擦替代了滑动摩擦,降低了运动阻力,提高了滑台的运动速度和响应灵敏度。在自动化装配过程中,滚珠伺服滑台能够快速、准确地完成零件的抓取、搬运和装配任务,缩短生产周期。而且,滚珠伺服滑台的重复定位精度高,可确保每次装配的位置一致性,提高产品质量。此外,其结构简单、易于安装和维护,能够降低企业的设备采购和运营成本,提升自动化装配线的整体效益。重庆滚珠伺服滑台厂商