商机详情 -

江苏制造金相分析结构图

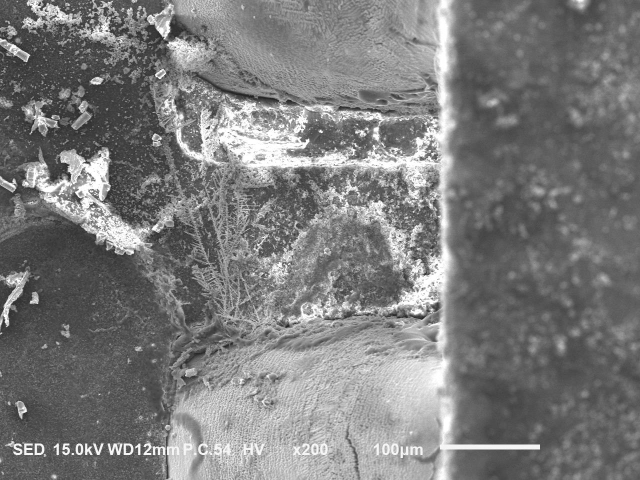

在芯片封装工艺的质量管控中,金相分析扮演着不可替代的角色。上海擎奥检测技术有限公司依托 2500 平米实验室里的先进设备,能对芯片内部的键合线、焊球及封装界面进行精确切片与研磨。通过高倍显微镜观察金属间化合物的生长状态,工程师可快速判断焊接工艺是否存在虚焊、空洞等隐患,为客户提供芯片可靠性评估的关键数据。这支由 30 余名专业技术人员组成的团队,凭借丰富的失效分析经验,能从金相组织的细微变化中追溯工艺缺陷的根源,助力芯片厂商优化生产流程。擎奥通过金相分析为产品可靠性提供数据支撑。江苏制造金相分析结构图

轨道交通装备长期处于复杂工况,其电子部件的材料性能衰减问题备受关注,上海擎奥的金相分析技术为解决这一问题提供有力手段。实验室针对轨道车辆牵引变流器、制动控制系统等关键部件的金属材料,开展系统性金相检测,通过观察材料显微组织的演变,如晶界氧化、疲劳条纹等特征,精细判断材料的损伤程度。凭借先进的图像分析系统,技术人员能量化评估材料性能退化趋势,结合行家团队的轨道交通行业经验,为客户制定针对性的可靠性提升方案,保障轨道装备的长期稳定运行。常州金相分析铜合金失效分析擎奥的金相分析为客户产品质量改进提供支持。

上海擎奥的行家团队利用金相分析技术,为客户提供材料工艺优化方案。在某汽车电子传感器的引线键合工艺改进项目中,行家通过对比不同键合参数下的金丝球焊截面金相:当键合温度过低时,焊点呈现不规则形状,且存在明显的界面空隙;而温度过高则导致金属间化合物过度生长,脆性增加。基于金相分析结果,行家团队推荐了比较好键合温度区间,使焊点的拉剪强度提升 20%,同时降低了 15% 的工艺成本。这种基于微观组织优化宏观工艺的方法,已成为公司的特色技术服务。

针对航空航天领域的精密部件,金相分析需要更高的精度与分辨率。擎奥检测的硕士、博士团队擅长对钛合金、高温合金等难加工材料进行金相制备,通过采用氩离子抛光等先进技术,避免传统机械抛光造成的表面损伤。在对发动机叶片的检测中,可通过金相分析评估材料的锻造流线分布、晶粒度等级等,确保部件在极端温度、压力环境下的结构稳定性。这种高要求的分析能力,使得公司能满足航空航天客户对产品可靠性的严苛标准。在电子元器件的寿命评估中,金相分析可与加速老化试验相结合。技术人员先将电容、电感等元件进行高温、高湿条件下的加速老化,再通过金相分析观察其内部金属电极的腐蚀、引线框架的氧化等微观变化。通过量化分析不同老化阶段的组织变化,建立微观结构与性能退化的关联模型,从而更精确地预测产品在正常使用条件下的寿命。这种将宏观性能与微观结构相结合的分析方法,提高了寿命评估的准确性。擎奥的金相分析服务覆盖多种电子类产品领域。

针对芯片封装中的键合线失效问题,上海擎奥的金相分析技术展现出独特优势。技术人员通过制备沿键合线轴向的截面样品,可清晰观察键合点的形状、金属间化合物的形成状态。当出现键合强度不足的问题时,金相分析能识别是否存在键合界面的气泡、未熔合等缺陷,并测量缺陷尺寸与分布。结合环境可靠性测试中的温度循环数据,行家团队能判断这些微观缺陷在不同环境应力下的扩展规律,为优化芯片键合工艺提供多维度技术支持。在轨道交通车辆的制动系统部件检测中,上海擎奥的金相分析聚焦于材料的摩擦磨损特性。通过对制动盘、刹车片的磨损表面进行金相分析,技术人员可观察磨损痕迹的微观形态,判断是粘着磨损、磨粒磨损还是疲劳磨损。结合硬度测试数据,能评估材料的耐磨性与热处理工艺的匹配度。当出现异常磨损时,10余人的行家团队会结合金相分析结果,追溯材料成分、加工工艺等影响因素,为制动系统的可靠性设计提供改进方向。擎奥通过金相分析,为客户提供专业的技术建议。江苏制造金相分析结构图

擎奥先进设备为金相分析提供稳定的技术保障。江苏制造金相分析结构图

轨道交通领域的金属材料长期承受交变载荷与环境侵蚀,金相分析成为评估其使用寿命的关键技术。擎奥检测针对轨道车辆的转向架轴承、制动盘等重心部件,建立了完整的金相分析流程:从取样时的定向切割避免组织变形,到采用金刚石研磨膏实现镜面抛光,再到选用特定腐蚀剂凸显晶界特征,每一步都严格遵循 ISO 标准。通过分析珠光体球化程度、碳化物分布状态等微观指标,结合材料失效数据库,团队能精细预测部件的剩余寿命,为地铁、高铁的运维决策提供科学依据。江苏制造金相分析结构图