商机详情 -

南通焊接工装夹具设计

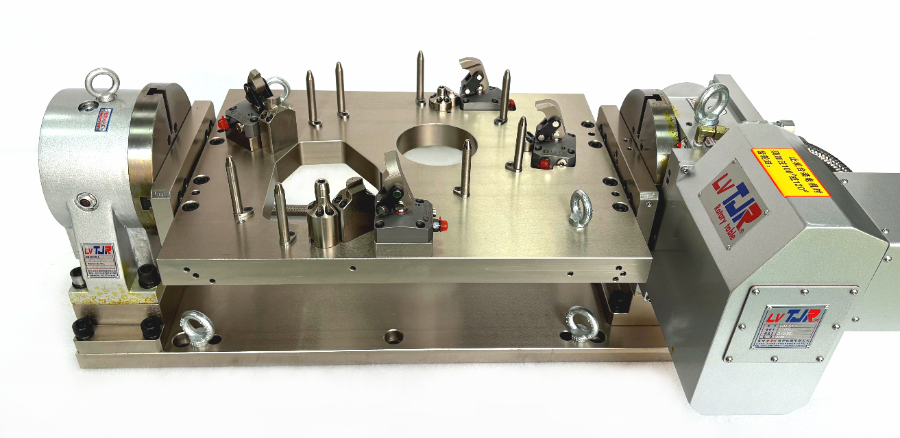

数控加工夹具在自动化生产线中,数控加工夹具可与机器人上下料系统、自动检测系统等实现无缝衔接,提升生产流程的自动化程度与生产效率。其结构设计注重刚性与稳定性,能够承受数控设备高速切削过程中产生的切削力与冲击力,避免夹具变形影响加工精度。适用于批量生产场景,能够通过精确、稳定的装夹性能,确保每一件工件的加工质量达标,为数控加工的高效、精确开展提供可靠保障,大量应用于汽车零部件、精密模具、电子设备零部件等大规模精密制造领域。夹具适配自动化生产线,衔接顺畅且响应迅速,推动生产智能化。南通焊接工装夹具设计

良好的维护保养是延长夹具使用寿命、保证其性能稳定的关键。日常维护需做到定期清洁夹具表面的切屑、油污和灰尘,避免杂质影响定位精度和夹紧效果;检查定位元件、夹紧机构等易损部件的磨损情况,及时更换老化或损坏的零件;对运动部件进行定期润滑,选用合适的润滑油,减少摩擦损耗,防止卡滞现象发生。常见的夹具故障包括定位精度下降、夹紧力不足、夹紧机构卡滞等,排查时需先分析故障原因,若定位精度下降可能是定位元件磨损或夹具本体变形导致,夹紧力不足可能是气动 / 液压系统压力不够或密封件泄漏造成,针对不同故障采取对应的维修措施,确保夹具快速恢复正常使用。襄阳吊装夹具厂家夹具适配恶劣工况,结构强度可靠,在复杂环境中稳定作业。

机械加工中,夹具的应用旨在优化加工流程,提升作业效率与质量。其设计注重与加工设备的适配性,能够无缝融入不同的生产线布局。通过灵活的夹持结构,适配多种工件的加工需求,降低设备更换频率。使用过程中,夹具能够稳定夹持工件,减少加工过程中的振动与位移,保障加工精度。同时,其维护成本低,易于清洁与保养,助力企业控制生产成本。通过科学的定位方式,确保工件在加工过程中的位置准确性,提升加工质量的稳定性。 材质选用兼顾强度与韧性,能够承受加工过程中的各种作用力,避免自身损坏,延长使用寿命,为生产加工提供可靠保障。

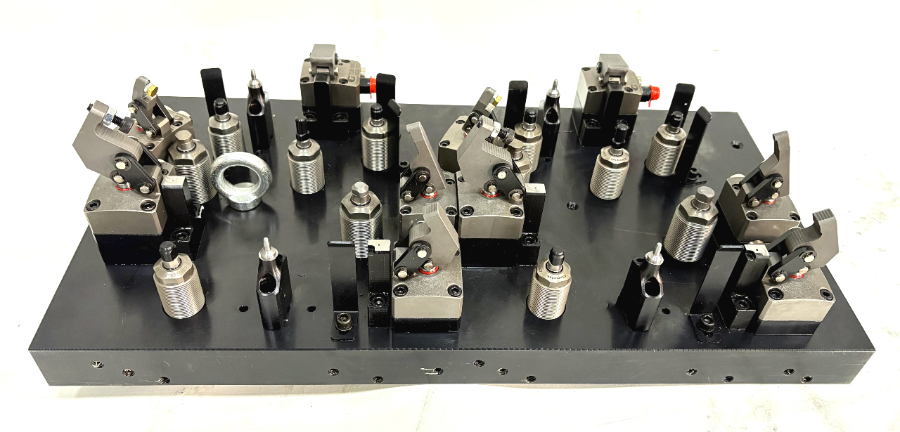

夹具具备较强的灵活适配能力,能够应对不同规格、外形的工件加工需求。通过模块化设计与可调节结构,操作人员可根据工件特性快速调整夹具的夹持范围、定位角度,无需更换整套装备即可完成多种工件的装夹。无论是小型精密零件还是大型异形构件,夹具都能通过合理调整实现稳定夹持,适配通用加工与定制化生产等不同场景。这种灵活适配性不仅减少了企业对不同夹具的采购成本,还提升了生产设备的利用率,让一条生产线能够满足多种产品的加工需求。在市场需求多元化、产品更新迭代加快的当下,夹具的灵活适配能力为企业提升生产灵活性、快速响应市场需求提供了有力支持。夹具采用考究材质打造,耐磨抗蚀且操作便捷,有效延长使用周期。

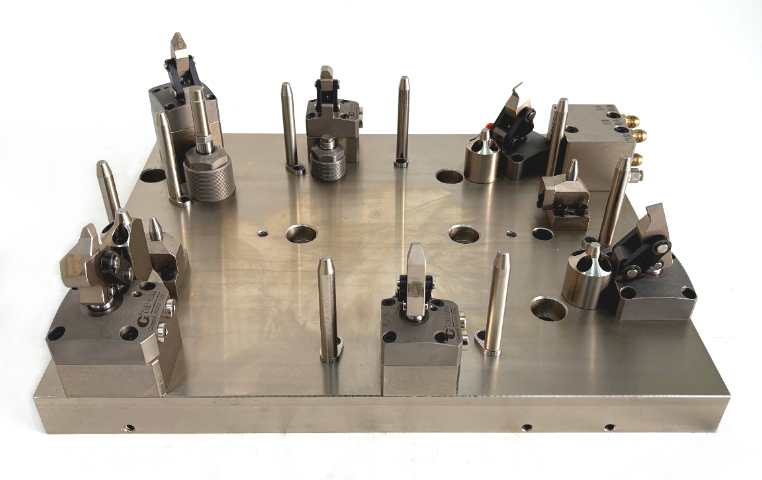

模块化组合夹具以标准化、通用化的组件为重点,通过科学的模块划分与精细的配合设计,实现各组件的灵活拆分、重组与互换,适配不同结构、尺寸规格的精密工件加工需求。其组件涵盖定位模块、夹紧模块、支撑模块、连接模块等多个类别,每个模块均经过精密加工,确保组件间的配合精度与连接可靠性。在实际应用中,可根据工件的结构特点、加工工序要求以及设备类型,快速搭建出针对性的装夹方案,大幅减少换型调整时间,提升生产调度的灵活性。夹具维护流程简单,日常清洁保养即可保持良好工作状态。湘潭零点定位夹具参数

夹具可协同机械臂作业,自动化衔接顺畅,助力生产流程升级。南通焊接工装夹具设计

定心夹具的夹紧力均匀且可调,能够根据工件的材质与尺寸灵活调整,既保证夹紧稳定性,又避免工件变形。同时,其结构设计注重刚性与稳定性,能够承受加工过程中产生的切削力与冲击力,确保定心精度的稳定性。在批量生产中,定心夹具能够通过精确的定心定位,保障每一件工件的加工一致性,为回转类精密零部件的高质量生产提供关键支持。适用于轴类、套类、盘类等回转体工件的车削、磨削、铣削等加工工序,尤其适用于对同轴度、圆度等形位公差要求较高的精密加工场景。南通焊接工装夹具设计