商机详情 -

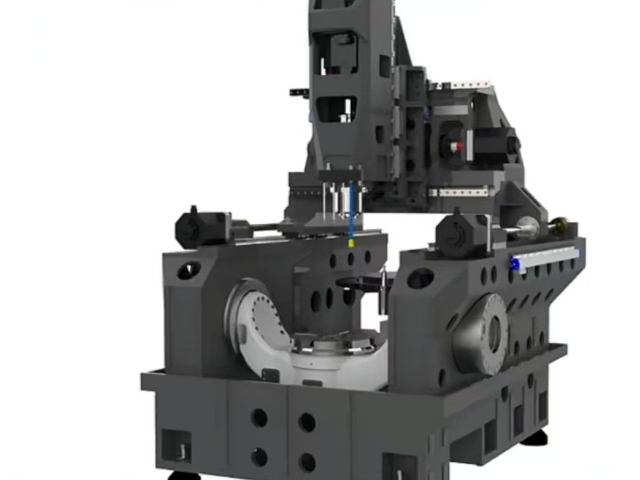

上海盘面420五轴加工中心

动梁五轴加工中心在大型钢结构件加工中具有普遍的应用场景。大型钢结构件通常体积庞大、重量较重,如桥梁构件、建筑钢架等,对加工设备的行程和承载能力提出了很高要求。动梁五轴加工中心的动梁设计使其工作台固定,而横梁可以上下移动,这种结构特点能够适应大型钢结构件的加工需求。在加工桥梁的钢梁时,动梁可以根据钢梁的高度进行调整,使刀具能够到达钢梁的各个加工部位。同时,五个轴的联动运动可以实现钢梁上孔系、槽等的精确加工。而且,动梁五轴加工中心的大行程和强承载能力,能够保证在加工过程中设备的稳定性和可靠性,避免因钢结构件重量大而产生的振动和变形,确保大型钢结构件的加工质量和安全性。盘面320五轴加工中心可进行精密光学镜片的加工。上海盘面420五轴加工中心

近年来,国产五轴加工中心取得了卓著的发展和进步。国内众多机床制造商加大研发投入,不断提升五轴加工中心的技术水平和性能指标。国产五轴加工中心在价格上具有一定的优势,相比进口设备,能够为企业降低采购成本。同时,在售后服务方面,国产厂家能够提供更及时、便捷的支持,减少了设备故障对生产的影响。在功能上,国产五轴加工中心已经具备了较为完善的五轴联动能力,能够满足大多数复杂零件的加工需求。例如,在一些中小型企业的产品升级过程中,国产五轴加工中心凭借其性价比优势,成为了企业的优先选择设备。而且,国内厂家还在不断改进和创新,提升设备的精度、稳定性和可靠性,逐步缩小与进口设备的差距。苏州高速五轴加工中心厂家木工五轴加工中心可精细雕琢木材,打造独特木艺制品。

立式五轴加工中心在航空航天零部件加工方面具有独特的优势。航空航天领域的零部件往往具有结构复杂、精度要求高、材料特殊等特点,立式五轴加工中心能够很好地应对这些挑战。其主轴垂直布置,占地面积小,适合在空间有限的车间内使用。在加工航空航天零部件时,五轴联动功能可以实现刀具在空间的多角度运动,对复杂曲面进行一次装夹完成多面加工,减少了因多次装夹带来的定位误差,提高了加工精度。例如,在加工航空发动机叶片时,立式五轴加工中心能够精确控制刀具的切削轨迹,保证叶片的型面精度和表面质量。同时,其高速主轴和高刚性结构可以适应航空航天材料的较强度、高硬度特性,实现高效切削。此外,立式五轴加工中心的数控系统具备强大的编程和仿真功能,能够提前规划加工路径,优化加工工艺,提高加工效率和产品质量。

天车五轴加工中心通过独特的天车结构,优化了加工车间的空间利用。天车可以在车间的上方移动,将刀具和加工头输送到不同的加工位置,减少了地面设备的占用空间。在多品种、小批量的生产环境中,天车五轴加工中心可以灵活地应对不同工件的加工需求。例如,在一个同时生产多种机械零件的车间里,天车五轴加工中心可以通过天车的移动,快速切换到不同的加工工位,对各种形状和尺寸的零件进行加工。而且,天车的设计还可以使加工头更方便地接近工件,尤其是对于一些大型、不规则形状的工件,能够从上方或侧面进行加工,提高了加工的灵活性和可达性。同时,天车五轴加工中心的自动化控制系统可以实现天车的精确移动和加工头的精确定位,保证了加工的精度和效率。摇摆头五轴加工中心在加工过程中实现多角度和倾斜加工。

盘面420五轴加工中心和盘面650五轴加工中心在加工能力上存在一定的差异。盘面420五轴加工中心的盘面直径为420mm,相对盘面650五轴加工中心来说较小,适合加工一些中等尺寸的零件。它在加工精度和灵活性方面表现出色,能够满足对精度要求较高、形状较为复杂的零件加工需求。例如,在一些电子设备零部件的加工中,盘面420五轴加工中心可以通过其精确的控制系统和灵活的五轴联动功能,实现零件的高精度加工。而盘面650五轴加工中心的盘面直径较大,为650mm,具有更强的加工范围和承载能力,适合加工大型的零件。在航空航天领域的一些大型结构件加工中,盘面650五轴加工中心可以容纳较大的工件,并通过其强大的切削能力和稳定的结构,完成高质量的加工。用户可以根据自身的加工需求和零件尺寸,选择合适的盘面尺寸的五轴加工中心。盘面320五轴加工中心可进行精密小零件的批量生产。龙门五轴加工中心工厂

卧式五轴加工中心适用于航空航天领域的大型零件加工。上海盘面420五轴加工中心

摇摆头五轴加工中心在模具制造中展现出高度的灵活性。模具制造对精度和形状复杂度要求极高,普通加工设备难以满足。摇摆头五轴加工中心的摇摆头设计,使其刀具能在更大范围内灵活摆动,实现多角度加工。在注塑模具制造中,对于模具型腔的复杂曲面,摇摆头可调整角度,使刀具以较佳姿态进行切削,保证型腔的精度和表面质量。在压铸模具制造时,能轻松加工出模具上的深孔和特殊结构,提高模具的整体性能。而且,摇摆头的灵活性还能减少装夹次数,一次装夹可完成多个面的加工,降低因多次装夹带来的误差,提高模具制造的效率和质量,适应模具行业多样化的生产需求。上海盘面420五轴加工中心