商机详情 -

天津通用同步带共同合作

选型环节需紧扣 “传动需求” 。首先要明确传动场景的工况特点:在高温、油污环境中,需选择耐油、耐高温材质的同步带,避免带体老化变质;在高精度传动场景,应优先选择齿形精度高、骨架强度大的同步带,确保传动同步性。其次要匹配带轮参数,同步带的齿距、齿数需与带轮严格对应,同时根据传动功率选择适配宽度的带体,过窄易导致带体过载断裂,过宽则会增加设备负担。此外,还要结合传动轴距调整带体长度,确保安装后带体张紧度适中。同步带损坏形式:启动过载。天津通用同步带共同合作

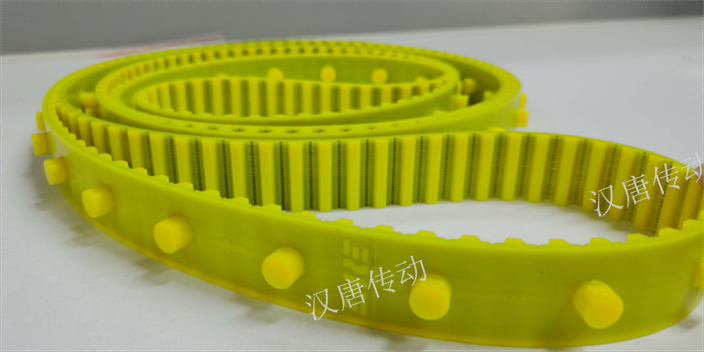

同步齿形带与普通带传动相比,①钢丝绳制成的强力层受载后变形极小,齿形带的周节基本不变,带与带轮间无相对滑动,传动比衡定、准确;②齿形带薄且轻,可用于速度较高的场合,传动时线速度可达40m/s,传动比可达10,传动效率可达98%;③结构紧凑,耐磨性好;④由于预拉力小,轴承受力也较小;⑤制造和安装精度要求甚高,且要求有严格的中心距。同步齿形带以强力层的中心线为节线,节线周长度Lp为公称长度,相邻两齿沿节线对应点间的距离称为周节p,模数m=p/π。国产同步齿形带采用模数制。带的标记为:模数(mm)×宽度(mm)×齿数,即m×b×z。其模数、宽度和齿数的系列以及三者之间的相应规格见上表。中国台湾全新同步带怎么联系更换同步带时需注意与带轮的型号匹配,避免因型号不符影响传动效果。

同步带爬行齿是由什么原因引起的。如何解决爬齿的问题?。同步带传动会出现寿命短、无磨损、紧齿脱落迹象、啮合、跳齿、振动等不良情况。同步带在传动过程之中有传动跑偏,停留在齿槽齿面之上。多偏差时,同步带齿会爬到同步带的顶圆之上,而同步带则会在同一轮顶圆内打滑,这就是“爬齿”现象。导致“爬齿”的原因有:1、同步带或同步轮表面有油。2、同步带的张紧度选择不当。3、同步带属于弹性体,在传动过程之中齿距会发生变化,导致同步带齿与同步齿轮齿在啮合时的节距不相等,产生节距偏差。螺距偏差过大,会使传动不稳定,产生振动和爬齿现象。

同步带跑偏表现为带体在运转中向一侧偏移,易与设备部件摩擦磨损;带体拉伸变长则导致张紧度不足,引发打滑。跑偏的主要原因是带轮安装偏差,主动轮与从动轮轴线不平行,或张紧轮压力不均;拉伸变长多因带体骨架纤维强度不足,长期受力后发生长久变形,或负载频繁波动导致过度拉伸。解决方法需聚焦“校准”与“强化”:校准带轮安装位置,确保主动轮、从动轮与张紧轮轴线平行且居中,调整张紧轮压力使带体两侧受力均匀;若带体拉伸变长,更换骨架强度更高的同步带,如含**度玻璃纤维骨架的型号;优化工况,减少负载波动,避免瞬时过载对带体造成过度拉伸,同时定期检查带体长度变化,及时调整张紧度。综上,同步带故障的预防与解决,**在于“精细选型、规范安装、定期维护”。日常使用中需结合工况特性选用适配带体,严格按照规范安装调试,定期检查齿部、带体及带轮状态,才能从根源上减少故障发生,保障传动系统稳定运行。部分同步带采用了耐油材质,可在含有油污的环境中正常工作。

带体出现裂纹、发硬、弹性下降等老化现象,会降低其抗拉强度,易在传动中发生断裂。这一故障主要由环境侵蚀与安装不当导致:同步带长期暴露在高温、紫外线照射或油污环境中,外层材质易老化降解;安装时带体被尖锐部件划伤,或密封槽边缘锋利,长期摩擦导致带体开裂;带体张紧度过紧,长期承受过度拉伸应力,加速老化开裂。应对策略需兼顾“防护”与“规范操作”:更换老化开裂的同步带,若环境恶劣,加装防护罩隔绝高温、油污与紫外线;安装前检查设备部件,打磨密封槽及周边锋利边缘,使用**工具辅助安装,避免划伤带体;重新调节张紧度,避免过紧导致应力集中,同时定期清洁带体,防止油污长期附着加速老化。弧齿同步带除了齿形为曲线形外,其结构与梯形齿同步带基本相同。天津通用同步带共同合作

同步带失效形式:带齿剪断和压溃。天津通用同步带共同合作

同步带异常老化。注意这三点。对于许多机械设备来说,同步带对于实现其传动功能至关重要。此导致的同步带的老化问题也会影响到这些设备的正常使用,所以我们在同步带使用之中需要采取正确的措施,尽量减少或避免因同步带老化而影响设备正常运行的问题。延缓同步带老化的措施。1、避免超负荷使用。很明显,同步带产品在使用过程之中受到的压力是有限的。使用过程之中要避免过载的现象,因为过载也是同步带出现老化现象的原因之一,用户在使用同步带产品时需要注意这个问题。天津通用同步带共同合作