商机详情 -

湛江高精度钻攻机定制

在航空航天等前端制造领域,钻攻机加工高温合金时需要采用特殊的工艺方案。以典型的Inconel718高温合金为例,首先需要选用专门使用的的耐高温整体硬质合金钻头,其涂层采用先进的AlCrN多层结构,刃部设计采用大螺旋角以改善排屑性能。切削参数需要精确控制:钻削速度保持在15-20m/min范围内,每转进给量设定在,并采用啄钻方式加工,每钻深1mm就需要完全退屑一次。钻攻机的冷却系统必须配备高压喷射装置,压力不低于7MPa,并使用专门配制的高温合金切削液。在攻丝环节,推荐使用挤压丝锥替代传统切削丝锥,预钻孔径按标准螺纹中径的85%进行控制。通过这些工艺优化措施,钻攻机在加工高温合金时可实现刀具寿命提升35%,螺纹质量完全符合航空标准NASM1312-7级的严格要求,为航空航天制造提供可靠的技术保障。 钻攻机的刀具自动更换系统,减少了人工干预,提高了生产效率。湛江高精度钻攻机定制

钻攻机的结构设计直接影响其加工稳定性和寿命。主流钻攻机采用龙门式或立柱式布局,床身使用矿物铸件或铸铁,具备高阻尼特性以吸收振动。有限元分析(FEA)在设计中广泛应用,优化筋板布局提升刚性。导轨系统通常为线性导轨,预紧力可调,确保各轴运动平稳。主轴箱与立柱的连接需高刚性,避免切削力导致变形。在动态分析中,钻攻机通过模态测试识别共振点,并改进结构规避。此外,轻量化设计如铝合金横梁,减少移动质量以提高加速度。热对称设计是另一关键,通过均匀布局热源控制热变形。这些结构特性使钻攻机在高速切削中保持精度,同时延长组件寿命。总之,科学的机械设计是钻攻机高性能的基础。

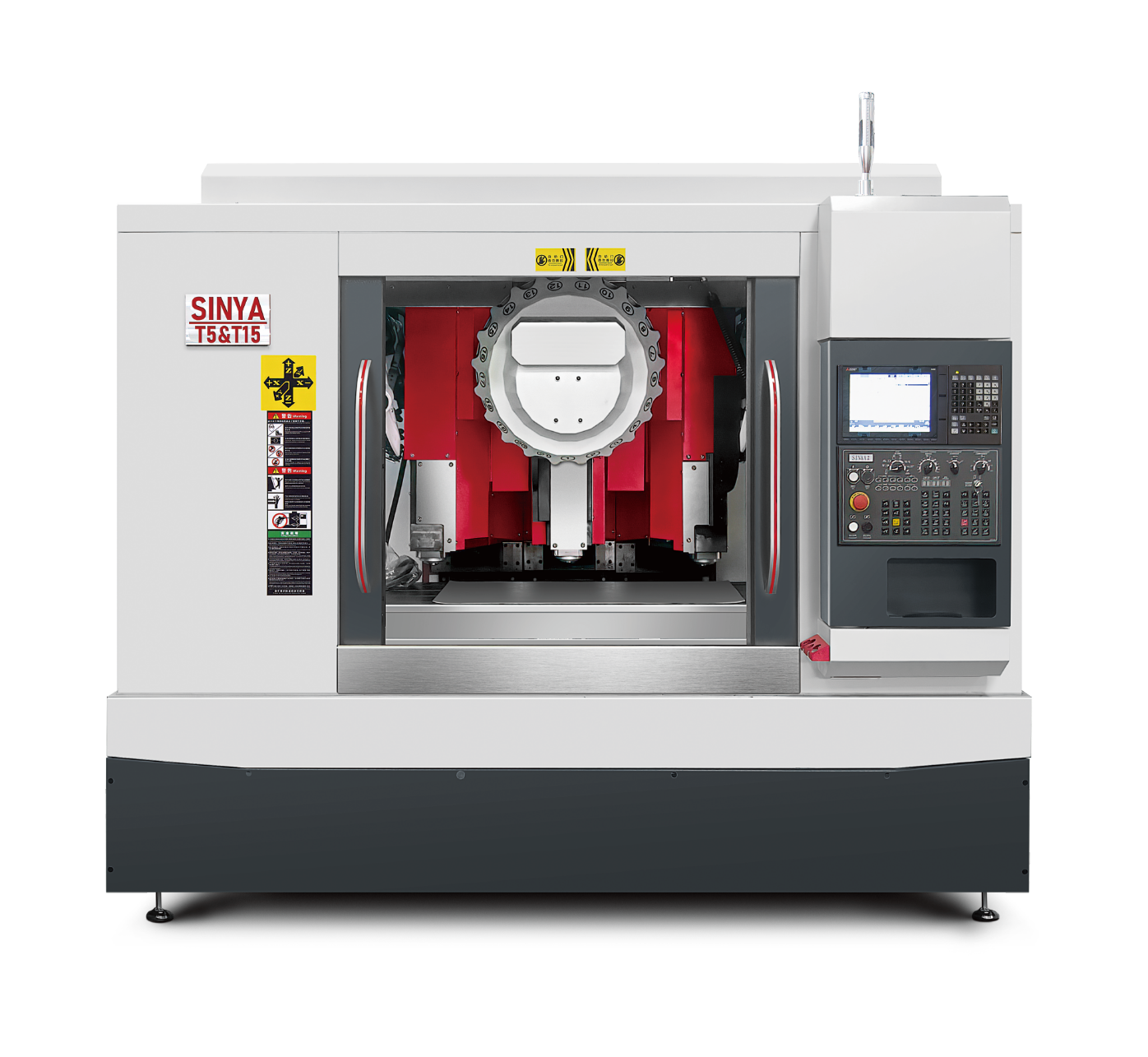

安全可靠,保障生产运行:深亚钻攻机在安全设计上做到了各方面 考量,为生产过程提供可靠保障。设备配备了完善的安全防护装置,如坚固的防护门,能够有效防止加工过程中飞溅的碎屑对操作人员造成伤害。当设备运行时,防护门自动关闭,只有在设备完全停止运行后,防护门才能打开,确保操作人员不会在设备运转时接触到危险区域。同时,急停按钮设置在操作方便的位置,一旦出现紧急情况,操作人员可立即按下急停按钮,使设备迅速停止运行,避免事故的发生。在电气安全方面,采用了漏电保护、过载保护等多重电气保护措施,防止因电气故障引发安全事故。而且,设备具有自动报警与故障诊断功能,当设备出现异常时,系统会立即发出警报,并通过智能诊断分析出故障原因,为维修人员提供准确的故障信息,便于快速修复设备,保障生产的顺利进行,减少因设备故障导致的停机时间。

钻攻机主轴的热变形问题是影响加工精度的关键因素,相关补偿技术的研究具有重要意义。实验数据表明,在连续运行4小时后,主轴前端的热伸长量可达。现代钻攻机采用多传感器融合的热误差补偿方案:在主轴前后轴承、壳体等关键位置布置8-12个高精度温度传感器,实时监测温升曲线。补偿系统基于小二乘法建立热误差预测模型,通过数控系统实时修正Z轴坐标偏移。更先进的补偿方案还会考虑环境温度波动的影响,引入温度场有限元仿真数据来优化模型精度。某型号钻攻机应用这项技术后,在8小时连续加工过程中,主轴轴向热误差被控制在3μm以内,有效提升了批量加工的一致性。这项技术的研究成果为钻攻机在精密加工领域的应用提供了重要的技术支撑,确保设备在长期运行中保持稳定的加工精度。 我们的钻攻机采用多重安全保护措施,确保操作人员的安全,减少事故风险。

主轴是钻攻机的关键部件,其技术进展直接提升了设备性能。现代钻攻机主轴采用高速电主轴设计,转速可达30000rpm以上,并配备矢量控制实现精细扭矩输出。陶瓷轴承或磁悬浮轴承的应用减少了摩擦损失,延长了使用寿命。热管理是关键挑战,通过油冷或气冷系统控制温升,确保高速下精度稳定。此外,主轴还集成编码器反馈位置信息,实现闭环控制。在功能上,部分钻攻机主轴具备C轴功能,支持定向停车和刚性攻丝。这些进步使得钻攻机能加工更硬的材料,如淬火钢或复合材料。高速主轴还降低了切削力,改善表面质量。另一方面,主轴的节能设计如能量回收,降低了运行成本。随着技术发展,智能主轴能自诊断磨损并预警,提升可靠性。主轴技术的创新持续推动钻攻机向更高水平迈进。 钻攻机配置高分辨率检测系统。惠州钻攻机厂家

钻攻机适用于航空航天精密零件。湛江高精度钻攻机定制

电子零件如PCB或芯片载体的微孔加工对钻攻机提出独特挑战。孔径小于0.3mm时,易出现断钻或孔偏问题。钻攻机通过高速主轴和减振刀柄抑制振动,同时使用微润滑技术减少粘刀。对策方面,钻攻机采用高分辨率编码器,控制进给分辨率至微米级。此外,专门使用的钻头如PCB钻头具备小螺旋角,改善排屑。在材料上,钻攻机适应FR4或陶瓷基板,通过参数优化防止分层。多孔加工时,钻攻机通过路径优化减少空行程,提升效率。在线检测如CCD相机可实时孔位校验,自动补偿偏差。随着电子零件密度提高,钻攻机还集成激光打标功能,实现一站式加工。这些对策确保了钻攻机在电子领域的可靠应用。