商机详情 -

宜宾氮化热处理技术

汽车工业是氮化处理技术的重要应用领域之一。在汽车发动机中,许多零部件都面临着高温、高压、高速摩擦和腐蚀等恶劣的工作条件,对材料的性能要求极高。例如,气门、气门座、凸轮轴、活塞环等零部件,经过氮化处理后,其表面硬度、耐磨性和耐腐蚀性都得到了明显提高。气门和气门座在频繁的开闭过程中,承受着巨大的冲击力和摩擦力,氮化处理能够减少它们的磨损,保证气门的密封性能,提高发动机的效率和动力性能。凸轮轴在驱动气门和燃油喷射泵等部件时,也需要具备良好的耐磨性,氮化处理可以有效延长凸轮轴的使用寿命。活塞环在气缸内做往复运动,与气缸壁之间存在摩擦和腐蚀,氮化处理能够提高活塞环的耐磨性和耐腐蚀性,减少机油的消耗,降低发动机的排放。氮化处理形成的氮化层具有良好的耐腐蚀性能。宜宾氮化热处理技术

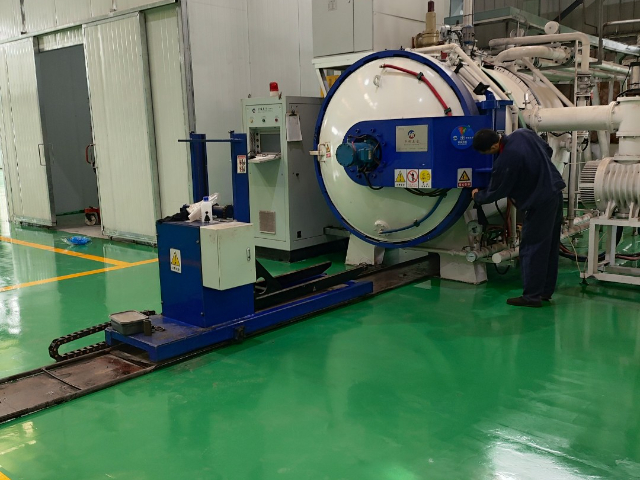

氮化处理设备的选择与维护对氮化效果和生产效率具有重要影响。氮化处理设备包括气体氮化炉、液体氮化槽、离子氮化机等,不同类型的设备适用于不同的氮化处理需求。在选择设备时,需要考虑工件的尺寸、形状、材料以及所需性能等因素,选择较适合的设备类型。同时,设备的维护和保养也至关重要,定期检查设备的运行状态、更换磨损部件、清洗炉膛和盐浴等,能够确保设备的稳定运行和氮化效果的持续性。氮化处理的质量检测与评估是确保氮化效果的关键环节。常用的检测方法包括硬度测试、金相观察、耐磨性测试、耐腐蚀性测试等。硬度测试能够直观反映氮化层的硬度提升情况;金相观察能够观察氮化层的组织结构和化合物形态;耐磨性测试和耐腐蚀性测试则能够评估氮化层在实际使用中的性能表现。通过综合运用这些检测方法,能够全方面评估氮化处理的质量,为工艺优化和质量控制提供依据。四川机械部件氮化处理目的氮化处理能明显改善金属材料的表面物理化学性能。

在某些恶劣的环境中,金属材料容易发生腐蚀,导致性能下降甚至失效。氮化处理可以明显增强金属材料的耐腐蚀性。氮化处理后,金属表面形成的氮化物层具有致密的结构,能够有效阻挡腐蚀介质(如水、氧气、氯离子等)与金属基体的接触,从而减缓腐蚀反应的进行。此外,氮化物层中的氮元素能够改变金属表面的电化学性质,使金属表面的电极电位发生变化,降低其腐蚀倾向。对于一些在潮湿、腐蚀性介质中工作的金属零部件,如化工设备、海洋平台构件等,经过氮化处理后,其耐腐蚀性能得到大幅提升,能够在恶劣环境下长期稳定运行,减少了设备的维护成本和更换频率。

液体氮化是利用含氮的盐浴熔体对金属进行氮化处理的一种方法。常用的盐浴成分包括青化钠、青化钾、碳酸钠等。在液体氮化过程中,将工件浸入预热到一定温度(一般在 540 - 580℃之间)的盐浴中,盐浴中的氮原子通过扩散作用渗入金属表面,形成氮化层。液体氮化具有处理温度低、时间短、变形小等优点,能够在较短的时间内获得较厚的氮化层,且氮化层硬度高、耐磨性好。此外,液体氮化还可以对一些复杂形状的工件进行氮化处理,这是气体氮化难以做到的。但是,液体氮化也存在一些问题,如盐浴成分容易分解变质,需要定期更换;盐浴对环境有一定的污染,需要采取相应的环保措施等。氮化处理能提高金属材料在高温高压条件下的抗疲劳性能。

氮化处理能够明显提高金属材料的表面硬度,这一效果主要得益于氮化过程中形成的氮化物层。当氮原子渗入金属表面后,会与金属原子发生化学反应,形成各种氮化物,如铁的氮化物(Fe₃N、Fe₄N等)、铝的氮化物(AlN)等。这些氮化物具有高硬度、高熔点的特点,它们的存在使得金属表面的晶体结构发生变化,晶格畸变增加,位错运动受到阻碍,从而提高了材料的硬度。此外,氮化物层与金属基体之间形成了良好的结合界面,这种结合方式能够有效地传递应力,进一步增强了表面的硬度和耐磨性。不同类型的金属材料在氮化处理后形成的氮化物种类和数量有所差异,因此硬度的提升程度也不尽相同。氮化处理普遍用于齿轮、活塞杆、泵轴等关键部件加工。成都钢件氮化处理后的硬度

氮化处理适用于需要高耐磨、高抗蚀的精密零件加工。宜宾氮化热处理技术

气体氮化处理的工艺过程主要包括预处理、装炉、升温、保温氮化和冷却等几个阶段。预处理阶段主要是对金属零件进行清洗、除油、去锈等操作,以确保零件表面干净,有利于氮原子的渗入。装炉时,需将零件合理摆放,避免相互遮挡,保证氮气能够均匀地接触到每个零件表面。升温过程中,要严格控制升温速度,防止零件因热应力过大而产生变形或裂纹。当温度达到设定值后,开始通入氨气进行保温氮化,氮化时间和温度根据零件的材料和性能要求而定。氮化结束后,需缓慢冷却零件,以避免因急冷导致零件内部产生过大的热应力,影响其性能。宜宾氮化热处理技术