商机详情 -

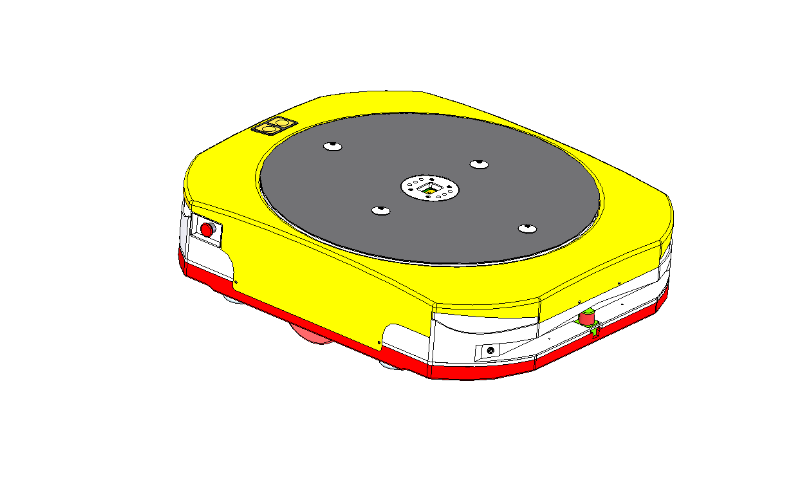

广州工厂四向车解决方案

冷链物流对设备的低温适应性要求极高,普通仓储设备在 - 10℃以下环境中,易出现电机结冰、传感器失灵、液压油凝固等问题,而四向车低温机型通过针对性设计,可在 - 25℃环境中稳定运行。其低温适配技术主要体现在三方面:一是元器件选型,选用耐低温伺服电机、低温液压油(凝固点 - 35℃),避免低温导致的设备部件失效;二是防护设计,设备外壳采用双层保温结构,内部加装加热片(温度低于 - 20℃时自动启动),防止控制模块因低温死机;三是密封处理,驱动模块、顶升模块的接口处采用耐低温密封胶,避免冷凝水进入设备内部导致短路。这种设计使低温机型能适配生鲜、医药原材料的冷链仓储需求:在生鲜仓储中,可用于冷冻肉类、海鲜的存储,四向车的快速存取能力(单次存取耗时≤10s)能减少仓库门开启次数,降低冷量损耗,较传统叉车作业,仓库能耗降低 15%;在医药原材料仓储中,可用于疫苗、生物制剂的低温存储,其精细定位与追溯功能,能满足医药冷链的合规要求。例如某冷链物流企业的 - 25℃冷冻仓库中,引入 4 台四向车低温机型后,实现冷冻牛肉的自动化存储,单日处理入库量从 200 吨提升至 350 吨,同时通过减少人工进入低温环境的次数,人工成本减少 40%。其主要特征为双轮系驱动、自动换向、换层作业,通过智能化调度实现无人化物料搬运。广州工厂四向车解决方案

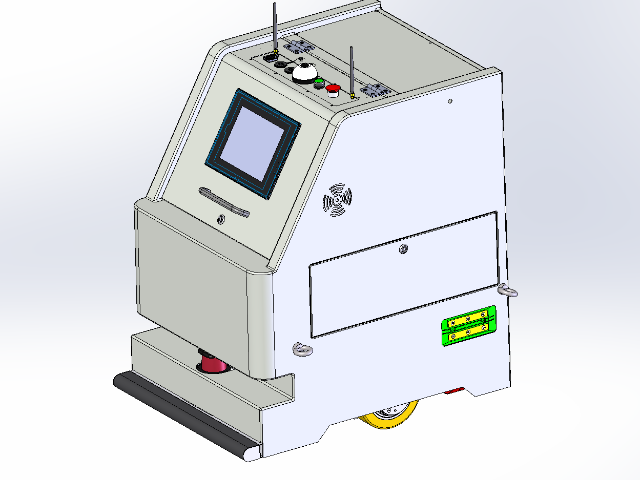

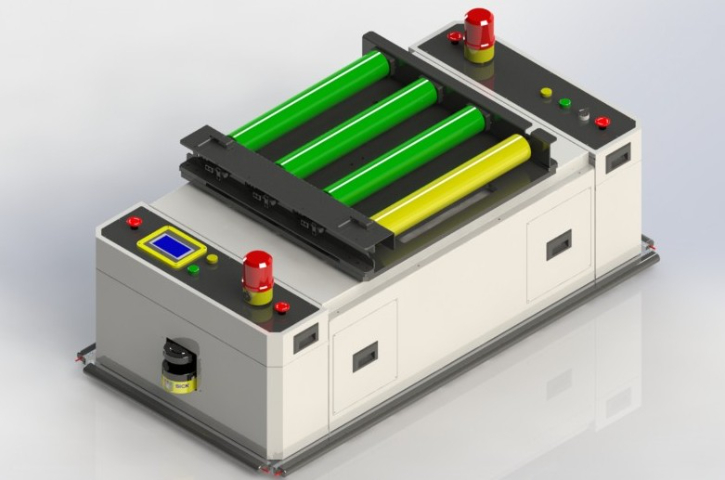

制造业的生产物流涵盖 “原材料入库 - 线边补货 - 成品出库” 三大环节,各环节需求差异大,传统设备需分环节配置(如原材料库用堆垛机、线边库用 AGV),导致系统割裂、数据不通,而四向车通过多机型、多系统协同,实现全流程无缝适配。在原材料库,托盘式四向车可承载重型原材料,配合密集货架提升存储密度,同时与供应商送货车辆的输送线对接,实现原材料自动入库;在线边库,料箱式四向车可根据 MES 系统的生产进度,实时向生产线输送零部件(如汽车生产线的螺丝、电子厂的芯片),实现 “按需补货”,避免生产线缺料停工;在成品库,箱式或托盘式四向车可根据 ERP 系统的订单需求,自动完成成品出库,配合物流车辆实现 “出库即发运”。这种全流程适配的主要在于数据贯通:四向车系统通过 API 接口与 MES、ERP 系统对接,原材料入库数据自动同步至 MES,线边补货数据反馈至生产进度表,成品出库数据更新至 ERP 库存,实现 “原材料 - 生产 - 成品” 的全流程数据穿透。某电子制造企业引入四向车系统后,覆盖其原材料库、线边库、成品库,生产物流的人工成本降低 60%,生产中断时间从每月 10 小时缩短至 2 小时,成品出库效率提升 50%,实现生产与仓储的高效协同。广州工厂四向车解决方案WMS 四向车可向 WMS 反馈设备运行数据(如电量、故障代码),便于 WMS 进行设备健康管理与预警。

定制化四向车的转向半径优化基于 “轮组布局 + 转向机构” 调整,传统四向车的转向半径多为 1.5m,需 2.5m 以上的通道宽度;而定制化设备可通过调整轮组间距(缩短前后轮距至 1m 以内)、采用差速转向技术(左右轮转速差控制转向),将转向半径降至 1m,适配 1.8m 宽的狭窄通道。在狭窄通道仓储场景中,某电子元件仓库因空间限制,通道宽度只有 1.8m,传统四向车无法转弯,需依赖人工推车搬运,效率低(日均搬运 800 箱);引入该定制化设备后,设备可在 1.8m 通道内灵活转弯(转弯时间≤5 秒),无需预留额外转弯空间,仓储通道利用率提升 40%。实际运行中,设备日均搬运量达 1500 箱,较传统人工提升 87.5%;同时,设备还配备通道宽度检测传感器,当通道宽度小于 1.8m 时,会自动减速并发出警报,避免设备与货架碰撞;该仓库运行半年来,设备通道碰撞事故为 0,完全适配狭窄通道的作业需求。此外,转向半径优化还能减少设备空驶路径 —— 在密集货架区域,设备可通过小半径转弯快速切换通道,空驶时间缩短 20%,进一步提升作业效率。

定制化四向车的扫码识别模块通过 “高清摄像头 + 图像识别算法” 实现,模块安装在货叉侧面或车身前端,摄像头分辨率达 200 万像素,识别距离 50-300mm,支持二维码(QR 码、Data Matrix 码)与条形码(Code 128、EAN-13 码)的自动读取,识别成功率达 99.9%。在货物追溯场景中,该模块可实时读取货物包装上的标识信息,并将数据上传至仓储管理系统(WMS),建立 “设备 - 货物 - 货位” 的关联记录,实现货物全流程追溯。某医药企业的药品仓储中,每箱药品均贴有二维码(包含药品名称、批号、有效期等信息),传统作业需人工扫码记录,耗时且易出错(错误率 1%);引入该定制化设备后,设备存取货物时自动扫码,数据实时上传至 WMS,追溯记录生成时间从人工的 3 秒 / 箱缩短至 0.5 秒 / 箱,错误率降至 0.01%。此外,扫码识别模块还支持 “批量识别”—— 若货物堆叠放置(如多层托盘),模块可通过调整拍摄角度,一次性识别 3-5 层货物的标识信息;某食品仓库的测试显示,批量识别模式下,设备日均扫码次数从 1200 次提升至 1800 次,大幅提升货物追溯效率与精度。WMS 四向车可通过 WMS 实现批量订单处理,支持单次接收 50 个以上订单任务,自动排序作业优先级。

四向车提升机的载重能力通过 “货台 + 强化牵引系统” 实现,货台采用矩形钢管焊接结构,承载面铺设防滑花纹钢板,最大承重可达 500kg,可兼容 1200mm×1000mm 的标准托盘(载重 100-150kg)与定制化料箱(如 300mm×400mm 的小型料箱,载重 20-50kg)。在不同行业场景中,该设备可灵活适配货物需求:在医药仓储中,可转运装有药品的防静电料箱,通过货台加装的防静电橡胶垫,避免静电对药品包装的影响;在汽车制造仓储中,可转运装有发动机零部件的重型托盘,通过强化牵引钢丝绳(破断拉力≥50kN),确保重载下的运行安全。某汽车零部件企业引入该设备后,需同时转运轻型料箱(载重 30kg)与重型托盘(载重 450kg),设备通过自动识别货物重量(货台集成称重传感器,精度 ±10g),调整提升速度(轻载 0.8m/s、重载 0.5m/s),既保障重载安全,又提升轻载效率;实际运行中,设备日均转运货物 1200 次,涵盖 15 种不同重量的货物,转运准确率达 99.9%。四向车穿梭车采用模块化设计,主要部件可快速更换,设备维护停机时间缩短至 1 小时以内。深圳四向车货架

定制化四向车可增加扫码识别模块,实现货物二维码 / 条形码的自动读取,提升货物追溯精度。广州工厂四向车解决方案

在立体仓储系统中,四向车并非孤立运行,而是承担 “物料搬运枢纽” 角色,通过与货架、输送线的深度协同构建闭环全自动流程。从硬件衔接来看,四向车适配的密集型货架无需预留传统叉车通道,巷道宽度可压缩至 1.2-1.5 米(只有为传统货架通道的 1/3),且货架高度可延伸至 12 米以上,垂直空间利用率有效提升;输送线则作为 “进出库桥梁”,将四向车与入库口、出库口、分拣台无缝对接,货物从入库到存储再到出库,全程无需人工干预。这种系统级协同的主要价值在于打破 “设备孤岛”,例如当货物通过输送线进入仓库后,WCS 系统会自动指令四向车到指定位置接货,再根据库存优化算法将货物运送至比较好货架位,出库时反向执行流程。相较于传统仓储,该系统可将空间利用率提升 50%-80%,尤其在城市主要区等土地成本高的场景中,能通过 “向空中要空间” 降低单位存储成本,同时减少人工搬运环节,实现仓储作业效率与空间价值的双重比较大化。广州工厂四向车解决方案

苏州森合知库机器人科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同苏州森合知库机器人科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!