商机详情 -

上银模组KK模组工艺

多轴模组:复合运动解决方案多轴模组由单轴模组通过标准化连接件组合而成,可实现二维、三维的复合运动,常见类型包括:XY 轴模组:由两个单轴模组垂直组合而成,分为 “悬臂式” 与 “龙门式” 两种结构:悬臂式 XY 模组:Y 轴模组固定在机架上,X 轴模组一端固定在 Y 轴滑块上,另一端悬空,结构简单、成本低,但悬臂端易产生挠度,适合轻载(≤50kg)场景;龙门式 XY 模组:Y 轴模组为双轨结构,两根 Y 轴模组平行固定在机架上,X 轴模组两端分别与两根 Y 轴滑块连接,刚性高、挠度小,适合重载(≥50kg)场景。新能源模组于光伏产业中熠熠生辉,3C 模组于通信行业中闪闪发光,KK 模组于制造领域中默默奉献。上银模组KK模组工艺

负载能力是指模组能够承受的最大载荷,包括垂直负载、水平负载和倾覆力矩。模组的负载能力主要取决于丝杆直径、导轨规格、滑块数量及结构设计等因素。例如,采用双导轨、多滑块结构的模组,可显著提高负载能力和刚性。在实际应用中,需根据设备的工作负载和运动要求,合理选择模组的型号和规格,确保其安全可靠运行。(四)运动速度与加速度运动速度和加速度是衡量模组动态性能的关键指标。直线电机模组的比较高运动速度可达 10m/s,加速度超过 10g;同步带模组的速度一般在 5m/s 左右;丝杆传动模组的速度相对较低,通常在 1 - 2m/s。加速度方面,直线电机模组具有明显优势,能够实现快速启停和高速运动,适用于对节拍要求严格的自动化生产线。江苏上银模组KK模组源头工厂KK 模组为工业机械注入灵魂,新能源模组为地球家园注入绿色灵魂,3C 模组为智能时代注入创新灵魂。

为了满足不同行业对产品小型化、轻量化的需求,KK 模组采用了高度集成化的设计理念。它将多种功能模块巧妙地集成在一个紧凑的封装内,**减少了产品的体积和重量。这种集成化设计不仅使得产品在安装和使用过程中更加便捷,还降低了系统的复杂度和成本。以智能家居设备为例,传统的设备往往需要多个**的模块来实现通信、控制等功能,而使用 KK 模组后,只需一个小巧的模组,就能实现所有功能,为产品的小型化设计提供了极大的便利。此外,KK 模组的集成化设计还提高了系统的稳定性和可靠性。由于减少了模块之间的连接线路,降低了因线路故障导致的系统问题发生概率。经过严格的可靠性测试,KK 模组在高温、低温、高湿度等恶劣环境下,依然能够稳定运行,确保了产品在各种复杂工况下的正常使用。

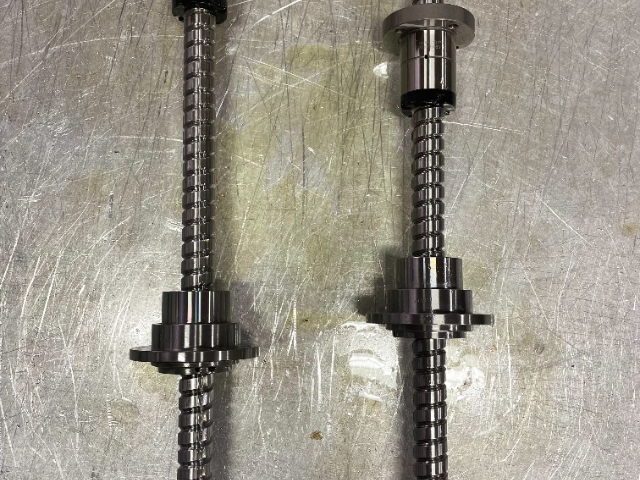

KK 模组由于采用了高精度的滚珠丝杆、导轨滑块以及精确的装配工艺,其定位精度和重复定位精度明显高于普通直线模组。普通直线模组在采用滚珠丝杆传动时,定位精度一般在 ±0.01mm - ±0.05mm 之间,重复定位精度在 ±0.005mm - ±0.02mm 之间;而 KK 模组的定位精度可达 ±0.005mm,重复定位精度可达 ±0.002mm。在对精度要求极高的半导体制造、航空航天等领域,KK 模组的高精度优势使其成为优先。例如,在半导体芯片制造过程中,芯片的光刻工艺对定位精度要求极高,误差需要控制在纳米级。KK 模组的高精度特性能够满足这一要求,确保光刻设备能够精确地将电路图案转移到芯片上,提高芯片的制造质量和性能。而普通直线模组由于精度相对较低,难以满足此类应用的需求。模组在通信基站里坚守,信号经它传递四方,让世界的距离拉近,信息交流不再有阻碍。

电源模组:主要功能是为其他设备或模组提供稳定的电源供应。它可以将输入的电能进行转换、调节和分配,以满足不同设备对电压、电流和功率的要求。电源模组广泛应用于各种电子设备中,如电脑电源模组、手机充电器模组等。通信模组:负责实现设备之间的通信功能,包括有线通信和无线通信。常见的通信模组有蓝牙模组、Wi-Fi 模组、4G/5G 通信模组等。这些模组可以使设备与互联网、其他设备进行数据传输和交互,实现信息的共享和远程控制。传感器模组:将各种传感器元件与信号调理电路、微处理器等集成在一起,用于感知环境中的物理量、化学量或生物量等信息,并将其转换为电信号进行处理和传输。例如,温度传感器模组、压力传感器模组、加速度传感器模组等,广泛应用于智能家居、工业监测、汽车电子等领域。存储模组:用于存储数据,包括随机存取存储器(RAM)模组和固态硬盘(SSD)模组等。RAM 模组主要用于计算机等设备的内存,提供快速的数据读写功能;SSD 模组则逐渐取代传统的机械硬盘,成为计算机、服务器等设备的主要存储介质,具有读写速度快、抗震性能好等优点。防溅装置含防水端盖与密封唇,防护等级 IPX4,避免液体溅入模组内部。常州KK模组常见问题

KK 模组刚性强,工业应用不摇晃;新能源模组潜力大,能源转型它领航。上银模组KK模组工艺

在工业自动化发展的历程中,传动系统的进化始终是推动设备性能升级的**动力。20 世纪 80 年代以前,机械设备的直线传动多依赖 “丝杆 + 滑轨 + 电机” 的分散式组装模式,企业需自行完成部件选型、精度校准、结构设计等复杂流程,不仅耗时耗力,还常因部件匹配误差导致设备精度下降。据行业数据统计,当时分散式传动系统的组装调试周期平均长达 2-3 周,且设备运行 1 年后的精度衰减率高达 15%-20%。线性模组的出现彻底改变了这一现状。作为集成化的传动解决方案,线性模组将传动、导向、驱动、防护等功能整合为标准化模块,实现了 “即装即用” 的工业应用模式。从 1990 年全球***量产型线性模组问世,到 2023 年全球市场规模突破 120 亿美元,线性模组已成为智能制造设备的 “标配部件”,其技术演进不仅反映了传动领域的创新轨迹,更见证了全球制造业从自动化向智能化升级的历史进程。上银模组KK模组工艺