商机详情 -

福建高线轧机轴承工厂

高线轧机轴承的可拆解模块化设计与应用:可拆解模块化设计便于高线轧机轴承的维护和更换,提高设备的维修效率。将轴承设计为多个可拆卸的模块,包括套圈、滚动体、保持架和密封组件等。各模块之间采用标准化接口连接,当某个部件出现故障时,可单独拆卸更换,无需整体更换轴承。同时,模块化设计有利于轴承的制造和装配,提高生产效率和产品质量。在某高线轧机检修过程中,采用可拆解模块化轴承后,轴承更换时间从原来的 8 小时缩短至 2 小时,减少了设备停机时间,提高了生产线的利用率。此外,模块化设计还便于对不同模块进行优化升级,满足高线轧机不断发展的性能需求。高线轧机轴承的温度在线监测装置,实时反馈运转发热情况。福建高线轧机轴承工厂

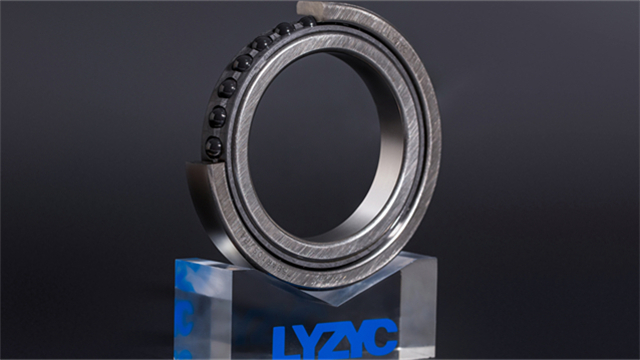

高线轧机轴承的四列圆锥滚子轴承优化配置方案:四列圆锥滚子轴承在高线轧机中广泛应用,优化配置方案可提升其综合性能。通过对轧机载荷分布的详细分析,合理调整四列圆锥滚子轴承各列滚子的直径、长度和接触角。增加承受主要径向载荷的前列滚子直径,提高轴承的径向承载能力;优化后列滚子的接触角,增强轴承对轴向载荷的承受能力。同时,采用特殊的保持架结构设计,降低滚子之间的摩擦和磨损。在高线轧机的中轧机组应用中,经优化配置的四列圆锥滚子轴承,其承载能力提高 35%,在相同轧制工况下,轴承的振动幅值降低 40%,运行噪音减少 12dB,有效提高了中轧机组的稳定性和轧件的质量。福建高线轧机轴承工厂高线轧机轴承的密封系统老化检查,确保密封效果。

高线轧机轴承的智能磁流变阻尼支撑系统:智能磁流变阻尼支撑系统通过实时调节阻尼力,提升高线轧机轴承动态性能。系统以磁流变液为工作介质,在磁场作用下,磁流变液可在毫秒级时间内实现从液态到半固态的转变。安装在轴承座上的加速度传感器实时监测振动信号,控制器根据振动情况调节磁场强度,改变磁流变液阻尼特性。在高线轧机精轧机组出现振动异常时,该系统能在 80ms 内增大阻尼力,有效抑制振动,使轴承振动幅值降低 65%,保证了精轧过程稳定性,减少了因振动导致的轴承疲劳损伤,延长了轴承使用寿命。

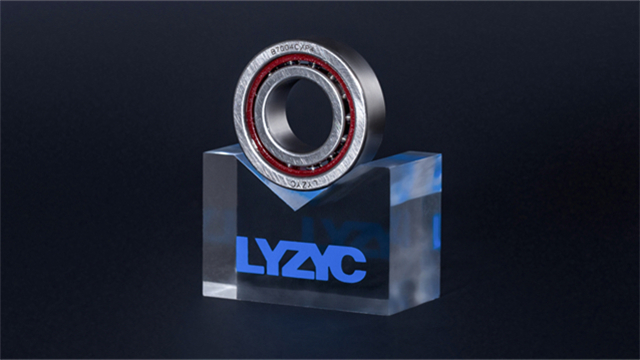

高线轧机轴承的陶瓷球与钢球混合使用技术:将陶瓷球(如氮化硅 Si₃N₄)与钢球混合用于高线轧机轴承,可充分发挥两种材料的优势。陶瓷球密度低、硬度高、热膨胀系数小,在高速旋转时能降低离心力,减少滚动体与滚道的接触应力;钢球则具有良好的韧性和经济性。在设计时,合理控制陶瓷球与钢球的配比和分布,如在承受主要载荷的区域布置陶瓷球,在辅助区域使用钢球。实际应用表明,采用混合球技术的轴承,在轧制速度提升 20% 的情况下,摩擦功耗降低 18%,轴承运行温度下降 15℃,且有效抑制了因高速引起的振动,提高了轧件的尺寸精度和表面质量。高线轧机轴承采用高碳铬钼合金钢制造,在高温重载下保持良好强度。

高线轧机轴承的轧制节奏 - 设备状态 - 润滑策略联动优化,通过建立多因素关联模型提升轴承综合性能。采集不同轧制节奏(轧制速度、间歇时间、压下量)、设备状态(轴承温度、振动、载荷)数据,结合润滑油参数(流量、压力、黏度),利用大数据分析与机器学习算法建立联动优化模型。研究发现,在轧制速度变化时,根据轴承温度与振动实时调整润滑油流量与压力,可有效减少轴承磨损。某高线轧机生产线应用优化模型后,润滑油消耗量降低 70%,轴承磨损量减少 60%,同时保证不同轧制工况下轴承良好润滑,提高设备运行效率与可靠性,降低生产成本。高线轧机轴承的安装时的吊装保护措施,防止磕碰损伤。福建高线轧机轴承工厂

高线轧机轴承在多机架连轧中,传递稳定轧制动力。福建高线轧机轴承工厂

高线轧机轴承的复合涂层防护技术:复合涂层防护技术通过在轴承表面涂覆多层不同功能的涂层,提升轴承的综合性能。底层采用热喷涂技术制备金属陶瓷涂层(如 Cr₃C₂ - NiCr),增强表面硬度和耐磨性;中间层为隔热涂层(如 ZrO₂),阻挡外部热量传递,降低轴承工作温度;外层为耐腐蚀涂层(如聚四氟乙烯 PTFE),防止氧化铁皮、冷却水等介质对轴承的腐蚀。在高线轧机恶劣的工作环境中,采用复合涂层防护的轴承,表面腐蚀速率降低 90%,磨损量减少 70%,使用寿命延长 2 - 3 倍,减少了因涂层失效导致的轴承更换次数,提高了轧钢生产的连续性和经济效益。福建高线轧机轴承工厂