商机详情 -

武汉盲孔产品电镀设备行业标准

绕频超声波是什么?

又称“频率扫描”超声波,是发生器在中心频率附近小范围周期性扫频(如38kHz-42kHz),可解决固定频率超声波的驻波、清洗死角问题,广泛应用于精密电镀。其分类基于换能器,主要有两类:压电式依赖压电晶体电能转化振动,通过调节机械负载实现绕频,频率20kHz-40kHz,成本低、适配中小型工件前处理;磁致伸缩式利用磁致伸缩材料磁场调谐振动,频率覆盖20kHz-170kHz,功率大、空化均匀,适配精密件及深孔/盲孔处理。两类换能器各有侧重,满足不同电镀场景的精度与功率需求。绕频超声波在电镀前处理中承担高效 真空除油设备集成多级过滤装置,可处理矿物油、硅油等复杂油污。武汉盲孔产品电镀设备行业标准

真空除油设备中,负压除油的流程:

1.抽真空阶段

将工件放入真空罐,启动真空泵使罐内压力降至设定值(通常-0.08~-0.1MPa)。持续抽气1~3分钟,排出盲孔内空气。

2.液体浸泡与沸腾

注入脱脂剂或溶剂,在负压下液体迅速沸腾,产生微气泡冲刷盲孔内壁。浸泡时间根据油污类型调整(通常3~5分钟)。

3.循环漂洗

排出污液后,注入清水或中和液,再次抽真空使液体渗透并排出。可重复2~3次,确保残留洗净。

4.干燥阶段保持真空状态,通过热辐射或热风(60~80℃)快速蒸发残留液体。恢复常压后取出工件。 武汉盲孔产品电镀设备行业标准真空负压 + 动态压力,盲孔镀层 0 微孔缺陷!

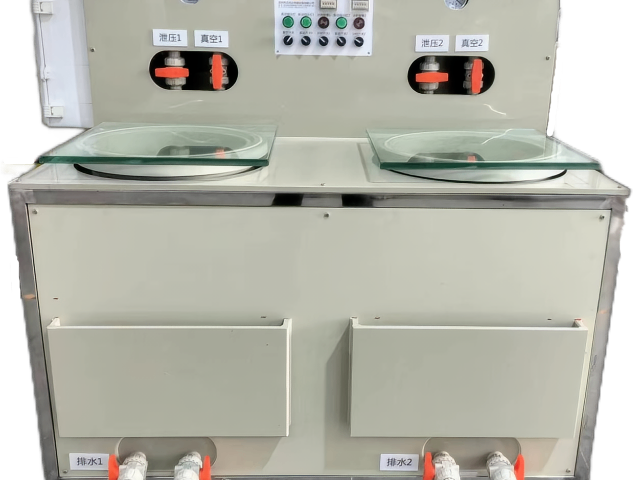

真空除油设备原理

通过集成真空负压系统与高效雾化喷射技术,在 0.01-0.05MPa 低气压环境下实现工件表面油污的快速剥离与回收,配合多级精密过滤装置可循环处理切削油、冲压油等工业油污,适用于汽车零部件、精密模具等复杂工件的深度清洁。

在新能源动力电池生产领域,真空除油设备采用双工位交替作业模式,通过 PLC 智能控制系统精细控制真空度(-0.095MPa)与溶剂喷淋量(5-15L/min),确保极片表面残留油污≤0.1mg/cm²,满足锂离子电池对电极材料洁净度的严苛要求。

抽真空除油设备具备灵活的定制化能力,可精细匹配不同行业的个性化除油需求。无论是小型精密工件的批量处理,还是大型异形工件的专项除油,设备均可通过调整腔体尺寸、优化工艺参数等方式实现定制适配。设备配备快速装卸机构,工件装夹便捷,大幅缩短辅助作业时间;同时设有自动报警、故障诊断等智能保护功能,可实时监控设备运行状态,降低人工运维成本。对于新能源、航空航天等制造领域对除油精度要求极高的场景,设备还可搭载在线检测系统,实现除油效果实时监测与数据追溯,确保每一批次工件均符合质量标准,助力企业提升核心竞争力。

省水省电省人工,1 机顶 5 个工人效率!

抽真空除油设备具备灵活的定制化能力,可精细匹配不同行业的个性化除油需求。无论是小型精密工件的批量处理,还是大型异形工件的专项除油,设备均可通过调整腔体尺寸、优化工艺参数等方式实现定制适配。设备配备快速装卸机构,工件装夹便捷,大幅缩短辅助作业时间;同时设有自动报警、故障诊断等智能保护功能,可实时监控设备运行状态,降低人工运维成本。对于新能源、航空航天等制造领域对除油精度要求极高的场景,设备还可搭载在线检测系统,实现除油效果实时监测与数据追溯,确保每一批次工件均符合质量标准,助力企业提升核心竞争力。实验室真空机配备高精度压力系统,可模拟太空微重力环境,为航天器零部件测试提供可靠。武汉盲孔产品电镀设备行业标准

设备配置纳米级过滤系统,确保循环清洗剂纯度稳定,延长溶剂使用寿命。武汉盲孔产品电镀设备行业标准

真空空除油设备正成为制造领域不可或缺的装备,尤其在半导体、航空航天等对清洁度要求苛刻的行业,其技术优势已转化为的产业竞争力。真空除油设备相比传统清洗工艺具有技术优势

清洁效率提升

1.微气泡渗透机制

真空环境下液体沸腾产生纳米级气泡(直径<10μm),可深入深盲孔(长深比>10:1)及微型沟槽(宽度<0.05mm),比常压清洗覆盖率提高 40% 以上。

2.动态压力差强化

真空系统交替降压 / 升压(如 0.05MPa→-0.095MPa 循环),形成 "活塞效应",将油污从孔隙中强制排出,清洗速度比静态浸泡~5 倍。

武汉盲孔产品电镀设备行业标准