商机详情 -

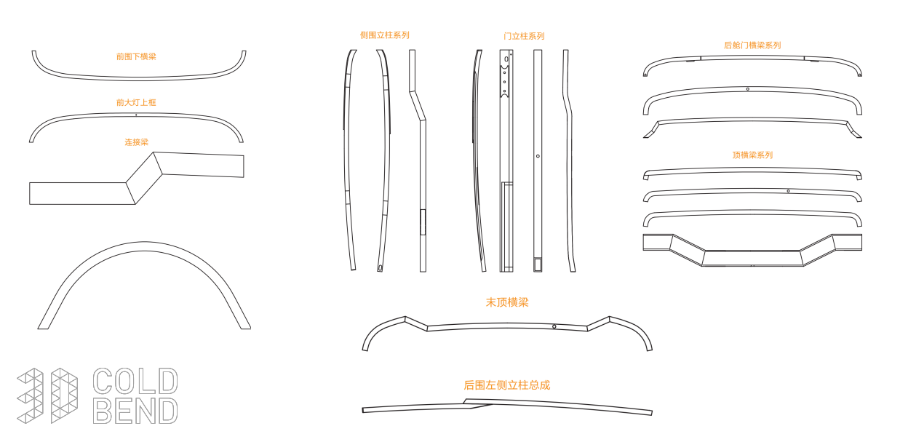

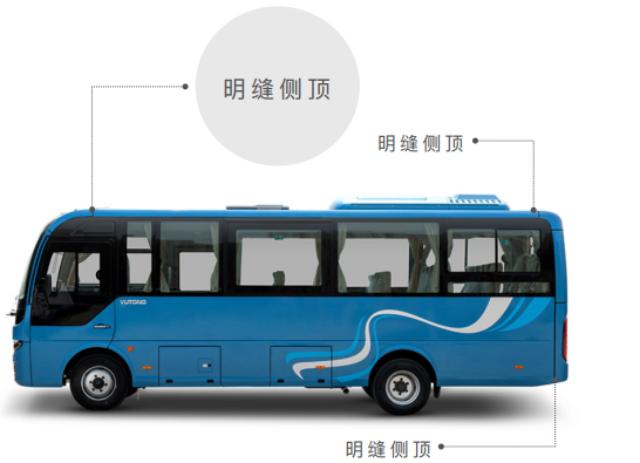

整体式左右围蒙皮工艺

管道支架辊压件用于固定与支撑各类管道,需具备强度较高、安装便捷、耐候性好等特点。原材料选用 Q235B 热轧钢带,厚度 2-5mm,材质均匀,无夹杂、裂纹等缺陷。辊压成型采用 8-14 道次连续辊压,轧辊模具根据管道直径与支架结构设计,成型后支架弧度与管道贴合度误差≤0.3mm,支撑面平面度≤0.2mm/m。辊压设备选用半自动或全自动生产线,生产效率 5-10 件 / 分钟,适合批量生产。成型后进行冲孔加工,孔径公差 ±0.2mm,孔位与支架边缘距离公差 ±0.3mm,确保安装时螺栓连接符合要求。表面处理采用热浸镀锌或喷塑工艺,热浸镀锌层厚度≥70μm,喷塑层厚度≥60μm,盐雾试验≥500 小时,适应室内外不同环境。后续进行载荷测试,支架能承受管道重量的 1.5 倍以上,无明显变形,安装孔强度达标,满足管道安装与长期使用的稳定性要求。高速辊压时需加强冷却措施,通过风冷或水冷降低轧辊和材料温度,提高稳定性。整体式左右围蒙皮工艺

化工设备辊压件(如化工反应釜支架、管道连接件)需适应化工行业高温、高压、强腐蚀环境,具备较强的耐腐蚀性与强度较高。原材料选用 316L 不锈钢、哈氏合金或钛合金,316L 不锈钢耐酸碱腐蚀,哈氏合金耐强腐蚀介质,钛合金耐高温、耐腐蚀性能优异,根据设备使用工况选择。辊压成型前对原材料进行严格检验,化学成分与力学性能达标,表面无氧化皮、划痕等缺陷。辊压采用特种数控辊压机,配备耐腐蚀轧辊,轧辊材质与配件材质匹配,避免辊压时产生污染。成型工艺为 12-18 道次渐进式辊压,成型后配件截面尺寸公差 ±0.2mm,直线度误差≤0.15mm/m,壁厚均匀性误差≤0.1mm。成型后进行焊接加工,采用惰性气体保护焊,焊接材料与母材匹配,焊缝经 PT 渗透检测、UT 超声波探伤与 RT 射线探伤,确保无任何缺陷。后续进行热处理,消除焊接应力,提高配件韧性。表面处理采用钝化处理或酸洗钝化,钝化膜厚度≥10μm,提高耐腐蚀性。后续进行耐腐蚀性测试与压力测试,配件在化工介质中浸泡≥1000 小时无腐蚀,在额定压力下无变形、泄漏,满足化工设备安全运行要求。整体式辊压件批发价格加工完毕的产品需进行表面清洁,去除油污杂质。

复合材料辊压件的材料技术结合了不同材质的优势,常见类型包括金属 - 塑料复合、金属 - 纤维复合等。金属 - 塑料复合辊压件以金属板材为基材(如低碳钢、铝合金),表面复合一层塑料(如 PVC、PE),兼具金属的强度与塑料的耐腐蚀性、绝缘性,适用于电气、装饰领域。复合工艺可采用热压复合或 extrusion 复合,热压温度控制在 150-200℃,压力 0.5-1.0MPa,确保金属与塑料紧密贴合,剥离强度≥1.5N/mm。金属 - 纤维复合辊压件(如钢 - 玻璃纤维复合)通过在金属基体中添加纤维增强相,提升强度与耐磨性,纤维含量通常控制在 10%-30%,均匀分布于基体中,避免团聚。复合材料辊压时需考虑不同材质的变形协调性,控制辊压速度与压力,防止分层、开裂等缺陷。

锌合金辊压件的材料技术注重成型性与装饰性,常用材质为 Zn-Al-Cu 系合金(如 ZA27),含铝 25%-28%、铜 2%-3%,强度高于纯锌,塑性良好,适合制造复杂形状的装饰性辊压件。锌合金密度为 6.6-6.8g/cm³,比重大于铝合金,手感厚重,表面可通过电镀、喷涂进一步提升装饰效果与耐腐蚀性。锌合金辊压前需进行均质化处理(350-380℃保温 3-4 小时),消除铸造组织中的偏析与气孔,提升材料均匀性。辊压温度控制在 150-200℃,降低变形抗力,避免开裂;辊压后需进行时效处理(200-220℃保温 2 小时),稳定组织,提升尺寸稳定性。锌合金耐腐蚀性较差,需避免在潮湿、酸碱环境中使用,或通过表面处理增强防护。试轧样品需进行尺寸测量和力学性能检测,确认符合要求后再进入批量生产。

医疗器械辊压件(如轮椅框架、康复设备支架)需具备较高精度、低噪声与耐腐蚀特性,制造过程注重洁净度与安全性。原材料选用 304 或 316L 不锈钢带,厚度 1.5-3mm,316L 不锈钢含钼量≥2.0%,耐腐蚀性更强,适合医疗环境。辊压成型采用精密数控辊压机,配备无尘车间作业,避免粉尘污染。轧辊模具经抛光处理,辊面粗糙度 Ra0.1μm,防止划伤不锈钢表面。成型工艺为 10-14 道次连续辊压,截面尺寸公差 ±0.1mm,直线度误差≤0.1mm/m,确保装配精度。辊压过程中采用医用级润滑油,避免油污残留,成型后进行超声波清洗,去除表面杂质与油污,清洁度达到 ISO 16232 Class 5 标准。后续进行焊接加工,采用氩弧焊,焊缝光滑,经 PT 渗透检测无缺陷,焊接后进行钝化处理,钝化膜厚度≥10μm,提高耐腐蚀性。后续进行外观检查与性能测试,支架无毛刺、锐角,承重测试达标,运行时噪声≤55dB (A),满足医疗器械使用要求。物流人员根据发货计划,从仓库准确拣选产品。中巴骨架冷弯行价

在线冲孔、压花可在成型过程中同步完成。整体式左右围蒙皮工艺

辊压件的孔径与孔位度检测针对带孔辊压件,确保螺栓连接、销轴配合的准确性。孔径检测采用内径千分尺或气动量仪,测量范围 1-50mm,测量精度 ±0.005mm,每个孔选取至少 3 个截面测量,孔径公差需符合设计要求(如 H7、H8 级),避免因孔径过大或过小导致连接松动或装配困难。孔位度检测采用三坐标测量仪,测量精度 ±0.01mm,以辊压件的基准面或基准孔为参考,测量各孔的实际位置与理论位置的偏差,孔位度误差≤0.3mm 为合格,对于高精度装配要求的产品,孔位度误差需控制在 ±0.1mm 以内。检测时需注意避免检测工具与孔壁发生碰撞,造成孔壁损伤。对于多组孔系的辊压件,还需检测孔距公差,相邻孔距误差≤0.2mm,累计孔距误差≤0.5mm。孔径与孔位度超差的产品,可采用铰孔、扩孔等方式修复,无法修复的需判定为不合格品。整体式左右围蒙皮工艺