商机详情 -

浙江全自动钣金倒圆角毛刺机如何选型

效率突破:单工位处理效率提升 4 倍以上在钣金加工批量生产中,效率是企业降本增效的关键。励森钣金倒圆角毛刺机通过自动化送料与多工序同步处理设计,实现效率的跨越式提升。传统人工处理单块 1.2m×2.4m 的钣金件,倒圆角与去毛刺需 20-30 分钟,而该设备通过输送带自动送料,配合可调节压料装置固定工件,铣削与研磨工序同步进行,单块工件处理时间只需 5-8 分钟,效率提升 4 倍以上。同时,设备支持连续批量作业,配备 1.5m 长的进料平台,可堆叠放置多块钣金件,实现无人值守式连续加工。某不锈钢厨具企业使用后,日均处理钣金件数量从 150 块增至 600 块,原本 8 人的加工班组缩减至 2 人,人力成本降低 75%,生产周期缩短 60%。励森钣金倒圆角毛刺机攻克异形孔难题,孔位加工效率提升 4 倍。浙江全自动钣金倒圆角毛刺机如何选型

远程调试:技术人员远程协助,节省服务时间为解决企业异地工厂设备调试难、故障处理慢的问题,励森钣金倒圆角毛刺机支持远程调试功能。设备通过工业互联网与励森技术中心连接,当异地工厂设备需要参数调试或出现复杂故障时,技术人员可远程登录设备系统,查看实时运行数据、调整加工参数,甚至远程操控设备进行测试运行。某集团企业在西部设有生产基地,此前设备调试需技术人员出差 3 天,采用远程调试功能后,只用 2 小时就完成新工件加工参数的调试,每年节省差旅成本 6 万元,同时缩短了设备调试周期,加快了新产品投产速度。中山小型钣金倒圆角毛刺机大型设备厂家某企业凭励森钣金倒圆角毛刺机,年获 8 万绿补,拿下欧洲长期订单。

曲面加工:精细适配复杂轮廓,拓展加工范围针对弧形、波浪形等复杂曲面钣金件的倒圆角需求,励森钣金倒圆角毛刺机研发曲面自适应加工技术,突破传统设备只能处理平面工件的局限。设备搭载 3D 轮廓扫描传感器,可快速捕捉曲面工件的外形数据,生成三维加工路径;配合多轴联动加工臂,加工臂能随曲面轮廓实时调整角度与力度,确保倒圆角半径均匀一致,误差控制在 ±0.03mm 内。某游乐设备企业生产的不锈钢弧形滑梯钣金件,此前因曲面倒圆角难度大,需人工后续打磨,效率极低。引入该设备后,曲面倒圆角一次性完成,加工时间从每块 1.5 小时缩短至 20 分钟,且边缘光滑度符合儿童用品安全标准,产品不良率从 15% 降至 0.8%。

细节优化:人性化设计提升操作体验励森钣金倒圆角毛刺机在细节设计上充分考虑操作人员的使用体验,从多方面优化操作流程。设备的触控屏支持多角度调节,可根据操作人员的站立或坐姿习惯,将屏幕倾斜角度调整至 15°-60°,避免长时间低头或仰头查看屏幕导致的颈部疲劳;工作台边缘采用圆弧过渡处理,防止操作人员在上下料时被尖锐边缘划伤。此外,设备的碎屑收集箱配备透明观察窗,操作人员可直观查看碎屑堆积情况,无需频繁打开箱体检查;收集箱底部安装万向轮,满箱后可轻松推移至废料区倾倒,减少体力消耗。某钣金加工厂操作人员反馈,使用该设备后,每天的操作疲劳感明显减轻,工作效率也因便捷的细节设计提升了 10%。励森钣金倒圆角毛刺机的案例库,含 20 多行业案例,详介效果效益。

老化预警:重心部件寿命监测,提前规划维护励森钣金倒圆角毛刺机配备重心部件老化预警系统,可实时监测主轴电机、刀具、输送带等关键部件的使用状态与寿命。系统根据部件的运行时间、负载强度等数据,自动计算剩余使用寿命,并在触控屏上显示预警信息,如“主轴电机剩余寿命300小时,请提前采购备件”。同时,系统会生成维护计划表,提醒操作人员按时进行部件检查或更换。某大型钣金企业通过老化预警系统,提前规划重心部件的采购与更换,避免了因部件突然损坏导致的停产,设备年均停机维护时间从原来的40小时缩短至15小时,维护成本降低35%,设备整体运行稳定性明显提升。操作人员用标准量块,即可完成励森钣金倒圆角毛刺机的精度校准。浙江全自动钣金倒圆角毛刺机如何选型

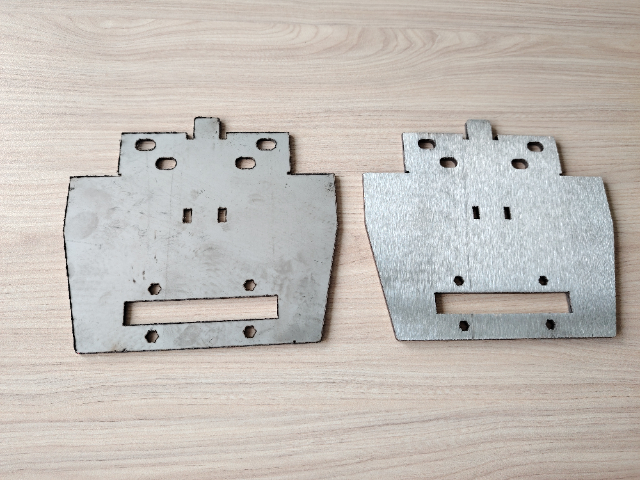

励森钣金倒圆角毛刺机用高分辨率相机,识别孔位生成专属加工路径。浙江全自动钣金倒圆角毛刺机如何选型

海外适配:符合国际标准与需求为满足海外市场需求,励森钣金倒圆角毛刺机在设计上符合国际标准,获得 CE、UL、ISO 等多项国际认证,可在全球多个国家和地区顺利投入使用。设备支持 110V-240V 宽电压输入,适配不同国家的电网电压;操作界面除中文外,还支持英语、德语、法语、西班牙语等 8 种国际语言,方便海外操作人员使用。此外,针对海外客户的售后服务需求,励森在德国、美国、东南亚等地设立服务中心,提供本地化技术支持与备件供应,确保海外客户设备出现问题时能及时得到解决。某欧洲厨具企业引入该设备后,设备顺利通过当地安全与环保认证,售后服务响应速度快,有效保障了生产的稳定运行,目前已追加采购 3 台设备。浙江全自动钣金倒圆角毛刺机如何选型