商机详情 -

江西在线QA-CAD管理工具

QA-CAD的公差分析模块是其关键优势之一。软件可基于统计过程控制(SPC)理论,对检测数据进行实时监控与趋势预测。例如,通过计算CPK(过程能力指数)值,系统可评估生产过程的稳定性,并提前预警潜在的质量风险。在公差叠加分析方面,软件支持蒙特卡洛模拟,可预测多个尺寸公差叠加后的总偏差范围,为工艺优化提供数据支持。此外,QA-CAD的“智能纠错”功能可自动检测图纸中的标注矛盾(如尺寸链闭合错误、公差带重叠),并生成修正建议,帮助工程师在投产前消除设计缺陷,降低返工成本。QA-CAD首件检测报告软件支持与其他系统或设备的数据交互,实现数据共享与协同工作。江西在线QA-CAD管理工具

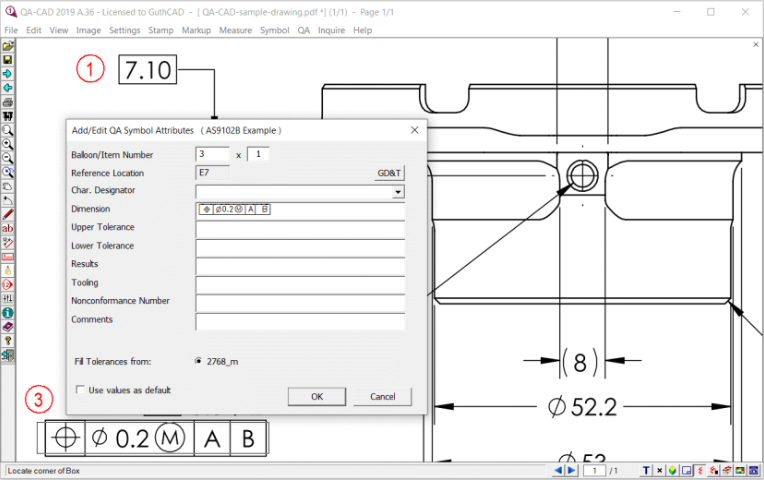

报告生成功能体现了软件对行业标准的深度适配。针对AS9102、P等国际规范,QA-CAD预设了标准化模板库,用户可通过拖拽方式自定义表格布局,自动填充尺寸实测值、上下偏差及判定结果。气泡图绘制模块支持动态调整标注样式,包括气泡大小、颜色渐变及引线类型,确保图纸标注符合不同客户的可视化要求。输出格式兼容PDF、Excel、CSV等主流文件类型,其中Excel模板支持条件格式设置,可自动高亮显示超差数据,提升报告可读性。该软件的架构设计凸显了工程思维的系统性。江西在线QA-CAD管理工具QA-CAD技术提升首件检测的客观性与可重复性。

软件扩展性通过模块化架构实现。基础版提供关键的尺寸采集与报告生成功能,企业可根据需求选配SPC分析模块、3D模型关联模块或CMM设备直连模块。API接口支持与PLM系统深度集成,实现图纸版本自动同步及检验任务智能派发。对于有特殊需求的大型企业,开发团队提供定制化开发服务,可在现有框架基础上添加行业专属功能模块。用户培训体系构建了多层次的知识传递通道。基础课程涵盖软件安装、界面导航及关键功能操作,通过交互式模拟教程帮助新手快速入门。进阶课程聚焦行业应用场景,演示如何利用智能分析工具优化检验流程。专业人士课程邀请质量管理体系认证讲师,解读AS9102等标准的实施要点。所有培训内容均提供中英文双语版本,支持在线学习与线下实操相结合的混合式培训模式。

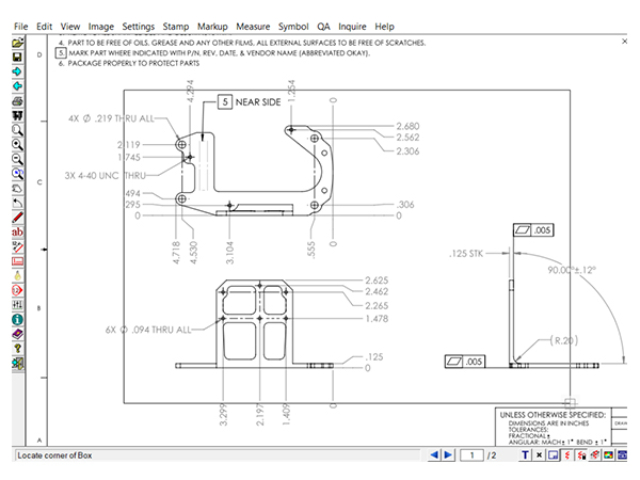

QA-CAD首件检测报告软件的关键定位是成为制造业质量管控的“数字中枢”,其设计理念贯穿于产品全生命周期的质量管理链条。传统首件检测依赖人工比对图纸与实物,效率低且易出错,而QA-CAD通过将CAD图纸的几何信息、尺寸标注、公差要求等转化为可执行的检测指令,实现了从“人工解读”到“系统驱动”的质变。软件支持对2D图纸及3D模型标注的深度解析,能够自动识别关键特性(KC)尺寸、基准体系及形位公差,并生成与图纸完全对应的检测任务清单。这一过程不只消除了人工解读的主观性,更通过标准化流程确保了检测的一致性。例如,在复杂曲面零件的检测中,软件可自动提取曲率半径、法向矢量等参数,并与测量设备的数据进行实时比对,帮助检测人员快速定位偏差来源。其与CAD系统的原生集成能力,使得图纸修改后检测任务可自动同步更新,避免了因设计变更导致的检测遗漏或重复工作。QA-CAD首件检测报告软件提供详细的使用教程与技术支持,方便用户快速上手。

在数据处理层面,QA-CAD构建了多维度数据关联模型。当用户框选图纸中的某个特征时,系统不只提取其标称值,还会同步分析上下游关联尺寸的公差累积效应。例如,在装配体检测场景中,软件能自动识别多个零件配合面的形位公差关系,通过颜色编码直观展示潜在干涉风险。这种动态关联分析能力,使得质量工程师可提前发现设计缺陷,而非只停留在尺寸合规性验证层面。软件的交互设计体现了工业级软件的严谨性。操作界面采用模块化布局,左侧为图纸导航区,支持多图层叠加显示;右侧为属性编辑面板,可实时调整检测标准、测量方法及报告输出格式。中间工作区集成智能标注工具,用户通过拖拽操作即可完成气泡图生成,系统自动分配标识符并建立与检测项的双向链接。这种设计确保了即使新手用户也能在30分钟内掌握关键功能。QA-CAD技术降低首件检测的培训成本与门槛。江西在线QA-CAD管理工具

报告软件支持批量导入导出,提升数据处理效率。江西在线QA-CAD管理工具

QA-CAD的易用性设计贯穿于整个用户旅程。从安装部署到日常操作,软件均遵循“零学习成本”原则。安装包内置了智能配置向导,可自动检测系统环境并安装必要组件,普通用户只需10分钟即可完成初始化设置。主界面采用模块化布局,将图纸浏览、尺寸提取、报告生成等功能分区展示,操作逻辑符合工程师工作习惯。例如,在图纸标注模式下,用户可通过快捷键快速切换气泡编号、尺寸提取、注释添加等工具,无需在多层菜单中反复切换。对于高频操作,软件还支持自定义工具栏,将常用功能集中展示,进一步提升操作效率。江西在线QA-CAD管理工具