商机详情 -

苏州包装薄膜白色母粒抗变形吗

随着新材料兴起,色母粒技术正加速迭代以适应前沿塑料体系。在生物塑料领域,开发出低温加工型母粒(加工温度<180℃),避免高温导致的乳酸降解;对于柔性电子用的TPU/TPE,研发高弹性恢复色母粒,确保弯折万次后无颜色剥离;针对3D打印线材,推出低摩擦系数母粒,减少挤出机头堵塞风险。较好的是纳米复合母粒:碳纳米管导电母粒使汽车油箱具备静电消散能力;石墨烯增强母粒在着色同时提升力学强度30%。这些创新要求母粒企业深入理解材料界面科学,例如PEEK工程塑料着色需采用耐400℃高温的特用载体。色母粒已成为新材料商业化落地的“性能适配器”。部分色母粒已集成阻燃、抗静电等复合功能,提升产品附加值。苏州包装薄膜白色母粒抗变形吗

日用品行业的色母粒稳定性直接关系到产品质量和消费者体验。高稳定性色母粒能确保日用品在使用过程中保持色彩鲜艳,不易褪色或变色。为达到这一目标,色母粒生产中通常采用耐候性好的颜料,并添加抗氧化剂、光稳定剂等助剂。在配方设计时,需要充分考虑日用品的使用环境,如厨房用品需耐高温、洗涤,户外用品则要求耐紫外线。生产过程中,温度控制和分散程度对色母粒稳定性也有重要影响。一些高级日用品色母粒采用纳米级颜料,能进一步提高颜色均匀性和稳定性。此外,针对不同材质的日用品,需要选择相应的载体树脂,以确保色母粒与基材的良好相容性。高稳定性色母粒虽然成本较高,但能提升产品品质和使用寿命,是日用品制造商提高竞争力的重要选择。环保色母粒批发色母粒——塑料制品色彩创新的动力源。

色母粒技术正处于持续发展与提升的阶段。早期的色母粒产品主要侧重于实现基础着色功能,颜料含量通常在20%至30%之间。而现代色母粒借助如超临界流体分散等先进技术,能够提高了对颜料的承载能力,使颜料含量提升至50%至70%的水平。同时,采用纳米包覆技术(例如使用二氧化硅层包覆有机颜料)有助于提升有机颜料的耐热性能(耐热温度可提高数十摄氏度)。在材料选择上,采用生物基载体树脂(如PHA)的色母粒应用比例呈现增长趋势;专为再回收塑料设计的特用色母粒市场也表现出良好的发展势头。伴随着技术进步,相关的行业标准体系也在逐步完善,例如ISO 18373-1等标准规范,为色母粒的分散度、热稳定性等关键性能指标建立了分级评价方法,对产品质量提升和行业规范发展起到了推动作用。这些进展共同体现了色母粒领域的技术迭代和升级方向。

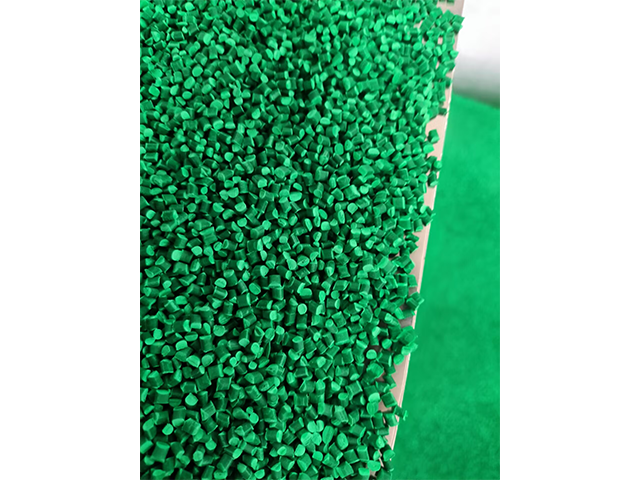

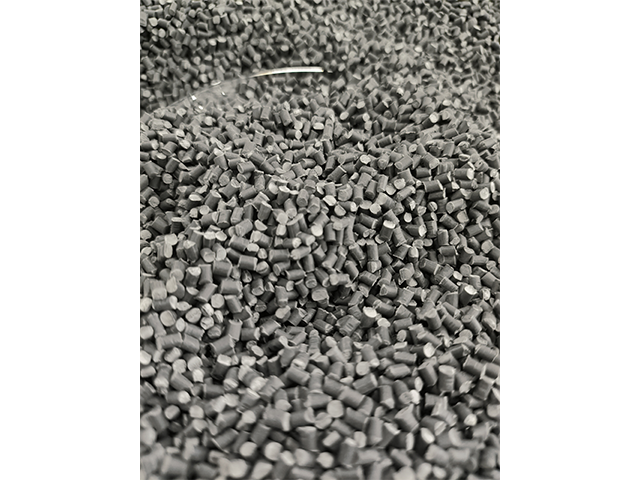

在挤出件生产领域,选择合适的色母粒厂家对产品质量至关重要。色母粒作为高分子材料着色剂,具备着色均匀稳定、使用便捷和环保无尘等特点,较广应用于塑料挤出工艺。一个值得推荐的色母粒厂家通常具备先进的生产设备和严格的质量控制体系,能够确保色母粒在高温和高剪切条件下保持良好的分散性和着色效果。厂家应提供多样化的配方选择,以满足不同挤出件对颜色和性能的需求,同时注重环保和安全标准。优良色母粒的使用不仅提升了挤出件的外观品质,还能增强其力学性能和耐候性,延长产品使用寿命。色母粒的颗粒大小和均匀性直接影响挤出工艺的顺畅程度和成品质量,专业厂家能够通过科学的加工工艺保证这些指标。选择合适的厂家还能为企业带来技术支持和售后服务,帮助解决生产中的色彩难题。色母粒的耐候性如何测试?

色母粒是连接标准化与定制化的桥梁。其定制体系分为三级:基础级——按Pantone色号提供5000种标准色母粒,3天交付;工程级——针对特用材料(如含30%玻纤的PA66)设计载体相容体系,耐温>300℃;能力级——开发仿生结构色母粒(如孔雀羽毛光子晶体结构),实现无颜料显色。定制流程包含四步:客户提供基料样品→实验室测定流变参数→计算机模拟颜料分散过程(使用Moldex3D软件)→小试调整耐候助剂包。典型案例是医器械灰色母粒:为减少金属离子析出风险,采用超纯二氧化钛(Fe含量<50ppm)和医级PE载体,通过ISO 10993生物相容认证。这种"模块化配方+深度适配"能力,支撑从快消品到航天器的全域着色需求。日用品行业色母粒性价比高的厂家难找,选对厂家可让产品既美观又成本可控。江苏耐老化色母粒

挤出件色母粒用途广,可用于多种挤出工艺制品,满足不同需求。苏州包装薄膜白色母粒抗变形吗

色母粒耐温性如何是塑料加工过程中需要考虑的重要因素之一。在高温环境下,色母粒的耐温性直接影响到塑料制品的稳定性和使用寿命。特别是在汽车部件和高级家电领域,产品在使用过程中常常会面临高温环境,色母粒的耐温性就显得尤为重要。高耐温性的色母粒能够在高温环境下保持稳定的颜色和性能,避免出现褪色或变形等问题。通过选用耐高温的颜料和载体树脂,色母粒能够在高温环境下保持良好的着色效果和机械性能。昆山聚泽新材料科技有限公司在色母粒生产过程中,注重材料的选择和工艺的优化,确保色母粒具有良好的耐温性,满足客户在高温环境下的使用需求。苏州包装薄膜白色母粒抗变形吗