商机详情 -

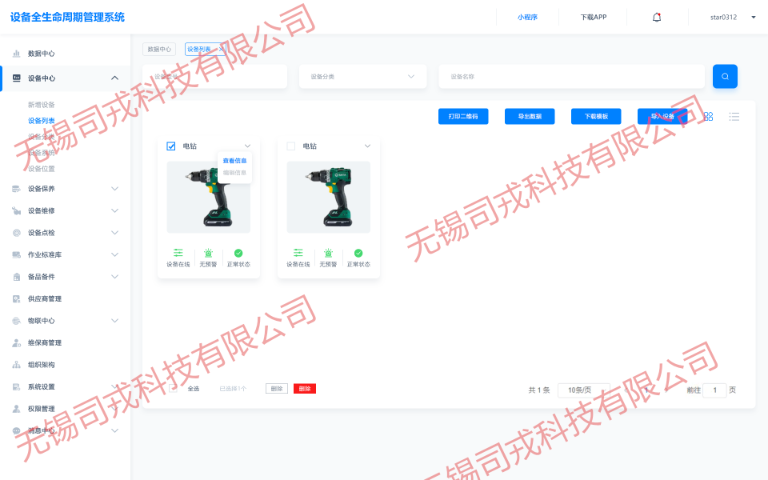

移动端设备管理系统

提升能源效率:从“粗放使用”到“精细调控”的能源管理1.设备级能耗监测与优化系统集成电力监测模块,实时分析设备能耗数据。某水泥企业通过系统发现,某磨机在低负荷运行时能耗反而更高,通过调整生产计划使磨机负荷率维持在75%-85%的比较好区间,年节约电费300万元。某数据中心通过分析服务器功耗与温度关系,优化制冷策略,PUE值从1.8降至1.3,年省电800万度,减少碳排放6400吨。2.能源异常预警与根因分析系统可设置能耗阈值,超限时自动报警并诊断原因。某钢铁企业通过系统发现,某轧机电机频繁过载,经分析为传动带松弛导致,调整后电机能耗下降12%,年节省电费45万元。某制药企业通过系统定位到某空调机组存在制冷剂泄漏,及时修复后年节约能源成本28万元。系统内置安全检查流程,强制操作人员按标准执行,减少人为失误。移动端设备管理系统

预防性维护替代事后维修:传统设备管理采用“故障后维修”模式,某制造企业统计显示,单次设备故障平均导致直接维修成本(备件+人工)约2万元,间接损失(停产、订单延误)达8万元。而设备管理系统通过物联网传感器实时采集振动、温度、电流等数据,利用机器学习算法建立设备健康模型。例如,某风电企业通过分析齿轮箱振动频谱,提0天预测轴承故障,将非计划停机次数从每年12次降至3次,单次停机损失从200万元降至50万元,年节省维护成本1800万元。安徽专业的设备管理系统报价食品企业通过系统发现某包装机能耗占全厂30%,针对性优化后年省电费50万元。

规划与设计阶段:从概念到可制造的数字化映射目标:将设备功能需求转化为可量产的数字化模型,提前识别潜在风险。物联网应用:数字孪生建模:在虚拟环境中构建设备3D模型,模拟运行状态(如振动、温度分布)。通过仿真测试优化设计参数(如材料选择、结构强度),减少物理原型迭代次数。案例:某航空发动机厂商通过数字孪生将研发周期缩短40%,故障率降低25%。需求预测与供应链协同:集成历史数据与市场趋势,预测设备关键部件(如芯片、传感器)的供应需求。通过物联网平台与供应商实时共享库存信息,避免缺料或过剩。合规性验证:模拟设备在不同环境(如高温、高湿)下的运行,验证是否符合行业标准(如CE、FCC认证)。

成本优化:让每一分钱都花在刀刃上智能预测,减少非计划停机系统通过振动、温度、电流等100+传感器实时采集设备数据,结合机器学习算法构建故障预测模型。某汽车制造企业部署后,设备故障预测准确率达92%,非计划停机减少65%,年节省停机损失超8000万元。动态备件管理,库存降本30%+系统自动分析设备历史故障数据、供应商交货周期,生成动态备件库存策略。某石化企业通过此功能,将备件库存资金占用从1.2亿元降至8000万元,同时缺货率从15%降至0.3%。能效优化,降低“隐形成本”系统集成能耗监测模块,实时分析设备能耗曲线,自动调整运行参数。某钢铁企业通过优化高炉风温控制,吨钢能耗下降8%,年节省能源成本1.2亿元。随着AI、数字孪生等技术的融合,未来系统将进一步支持自主决策和园区能源互联网协同。

企业应用物联网设备管理系统的战略价值3.1 运营效率的指数级提升某钢铁企业案例:部署物联网系统后,设备综合效率(OEE)提升22%,年减少非计划停机147小时某物流企业实践:通过智能调度算法优化叉车路径,仓库作业效率提升35%,人力成本降低18%某半导体工厂数据:实现设备状态实时监控后,产品良率从92.3%提升至96.7%,年增收超8000万元3.2 成本结构的系统性优化维护成本降低:预测性维护使某风电场维护支出减少40%,备件库存周转率提升50%能源管理精细化:某化工企业通过能耗监测系统,年节约蒸汽成本1200万元,电费支出下降19%保险费用下降:某矿业公司因设备风险管控能力提升,获得保险公司15%的保费折扣3.3 商业模式的创新突破设备即服务(DaaS):某医疗设备厂商通过物联网平台实现远程监控,将销售模式转为按使用量收费,客户留存率提升40%数据变现:某工程机械企业将设备运行数据后出售给保险公司,年创造新增收入2300万元生态协同:某汽车制造商构建供应商协同平台,实现备件供应周期从7天缩短至24小时对比不同维修方案(如原厂维修、第三方维修)的成本与效果,优化决策。浙江移动端设备管理系统系统

系统的这些分析数据有助于管理人员评估设备的使用效果和投资回报,为后续的设备采购和管理决策提供依据。移动端设备管理系统

1.设备级能耗监测与优化系统集成电力监测模块,实时分析设备能耗数据。某水泥企业通过系统发现,某磨机在低负荷运行时能耗反而更高,通过调整生产计划使磨机负荷率维持在80%-90%的比较好区间,年节约电费450万元。某数据中心通过分析服务器功耗与温度关系,优化制冷策略,PUE值从1.9降至1.4,年省电1200万度,减少碳排放9600吨。2.能源异常预警与根因分析系统可设置能耗阈值,超限时自动报警并诊断原因。某钢铁企业通过系统发现,某轧机电机频繁过载,经分析为传动带松弛导致,调整后电机能耗下降15%,年节省电费68万元。某制药企业通过系统定位到某空调机组存在制冷剂泄漏,及时修复后年节约能源成本42万元。3.峰谷电价优化系统结合电网峰谷电价政策,自动调整设备运行时间。某化工企业通过此功能,将高耗能设备(如反应釜)运行时间从峰时段转移至谷时段,年电费支出减少25%,节省300万元。移动端设备管理系统