商机详情 -

河南工业机器人力控定制

达宽科技机器人力控:重塑装配体验

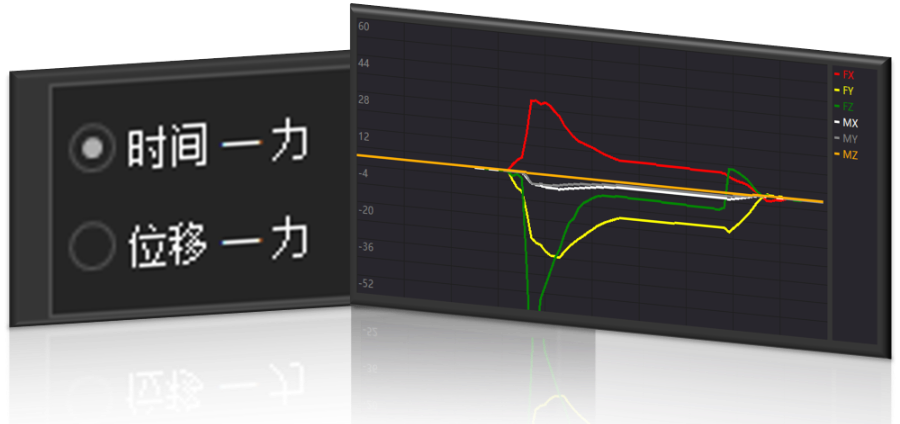

在电机自动化装配领域,机器人力控的价值延伸至全流程体验优化。达宽科技的机器人力控系统,聚焦用户操作友好性。通过可视化编程界面和模块化力控参数组,技术人员无需深入掌握复杂力控理论即可快速部署任务。机器人力控系统承担了关键的实时力交互决策,将操作者从繁琐的力度微调中解放,使其聚焦于工艺优化与产线管理。选择达宽科技的机器人力控解决方案,意味着获得一套开箱即用、运行稳定的技术平台,助力用户从容应对各类电机装配挑战。达宽科技持续致力于推动装配工艺升级,与用户共同探索智能制造新高度。 达宽机器人力控让双臂机器人插拔线束更智能,像人手一样感知微力变化,动作自然流畅。河南工业机器人力控定制

产品一致性是服务器装配的要求,机器人力控为保障这一要求提供了可靠支撑。服务器内部部件精密,若装配力度不均或位置偏差,可能影响设备性能甚至使用寿命。人工装配时,受经验、体力等因素影响,不同操作人员的装配效果易出现差异。机器人力控通过稳定的力值控制和精细的轨迹引导,确保每台服务器的装配步骤、力度参数保持一致,减少因装配差异导致的质量波动。达宽科技的机器人力控方案支持根据不同部件特性定制力控参数,从技术层面为产品一致性提供保障,提升服务器的整体品质稳定性。甘肃机器人力控使用方法机器人力控有助于减少元件损伤或装配不良,维护产品优良品质和良率。

生产安全性在电机齿轮装配场景中尤为重要,机器人力控为其增添安全保障。装配过程中,若出现齿轮卡滞、定位偏差等异常情况,传统机器人可能因持续施力造成齿轮崩裂、电机轴弯曲等设备损坏。达宽科技的机器人力控系统具备实时异常识别功能,当监测到力值超出安全范围时,会立即触发保护机制,控制机器人暂停动作或退回安全位置。这一机制不仅保护了精密的电机齿轮零件和装配设备,也减少了因故障导致的生产中断,为操作人员营造更安全的作业环境。

在现代制造业中,电机齿轮的装配精度直接关系到电机的运行效率与寿命。达宽科技的机器人力控系统为这一关键环节带来了性的变革。机器人力控通过高精度的六维力传感器,实时监测装配过程中齿轮与轴之间的微小受力变化。当机械臂将齿轮缓缓套入电机轴时,力控系统能够敏锐地感知力变化,并调整机械臂的姿态和力度。这种基于物理反馈的装配方式,彻底改变了传统依赖固定程序和示教点的机器人作业模式。操作人员只需在系统中设定合理的力矩范围和位移参数,机器人便能像经验丰富的技师一样,灵活应对齿轮个体差异带来的装配挑战。相比传统装配方案,力控系统大幅减少了因力度不当导致的齿轮磕碰和轴的磨损,每一次啮合都恰到好处,从而提升了装配成功率,让电机齿轮的装配过程更加流畅、高效,为制造业带来全新的智能化装配体验。机器人力控降低了操作复杂度,用户能更便捷地部署双臂机器人进行作业。

机器人力控提升电机装配安全防护等级

装配过程的安全防护对精密电机组件至关重要。机器人力控技术为此建立了主动保障体系。系统持续监测装配过程中的三维力矢量变化,当检测到异常阻力(如部件干涉、错位或卡滞),机器人力控系统会立即触发安全响应,限制输出力矩或启动缓退程序。达宽科技的机器人力控方案配置多重防护策略。实践证明,这种基于实时力感知的安全机制,减少了贵重电磁组件损伤和设备意外停机的风险,营造了更可控的自动化作业环境。 达宽机器人力控简化编程,用户更容易设定理想参数适应不同型号电机的装配需求。甘肃机器人力控使用方法

拥抱达宽科技机器人力控,赋予电机机器人装配更优的智能表现与可靠性。河南工业机器人力控定制

在自动化装配领域,机器人力控系统发挥着关键作用,特别是在行星齿轮装配中。达宽力控系统通过实时监测和调整施加的力,确保装配过程平稳可靠。对于行星齿轮这样的精密组件,传统方法可能因手动操作而引入不稳定因素,但达宽力控系统能自动补偿微小偏差,提升整体装配质量。达宽科技作为行业先驱,开发的力控系统集成了先进传感器和控制算法,帮助用户轻松实现高效装配。用户从初始设置到日常运行,都能感受到系统带来的流畅体验:操作人员只需简单编程,力控系统便会自主处理力反馈,减少学习曲线。这不仅加速了生产流程,还避免了组件损伤,让装配线更稳定可靠。在行星齿轮装配场景中,力控系统确保了齿轮啮合的一致性,用户反馈表明,这种技术降低了调试时间,使整个项目推进更顺畅。选择达宽科技的解决方案,意味着拥抱一个更智能的装配时代。河南工业机器人力控定制