商机详情 -

上海交大阀芯去毛刺机价格

为了保证去毛刺、研磨和抛光的效果均匀一致,自适应精密磁链去毛刺设备配备了精密的运动控制系统。这个系统可以精确控制工件与工具之间的相对速度、压力和运动轨迹。例如,在研磨复杂形状的工件时,运动控制系统能够使工件按照特定的路径旋转、平移或摆动,使磨料能够均匀地作用于工件的各个表面,包括凹陷部位和边缘。这类设备通常集成了多种工具,如不同材质和粒度的研磨盘、研磨刷、抛光轮等。这些工具可以根据工件的材质、形状、毛刺情况以及表面质量要求进行灵活切换。例如,对于硬度较高的金属工件,可能先使用硬质的研磨盘去除毛刺,然后换用较细的研磨刷进行研磨,用柔软的抛光轮进行抛光。微纳米可控去毛刺,确保零件表面无毛刺残留,提高装配精度。上海交大阀芯去毛刺机价格

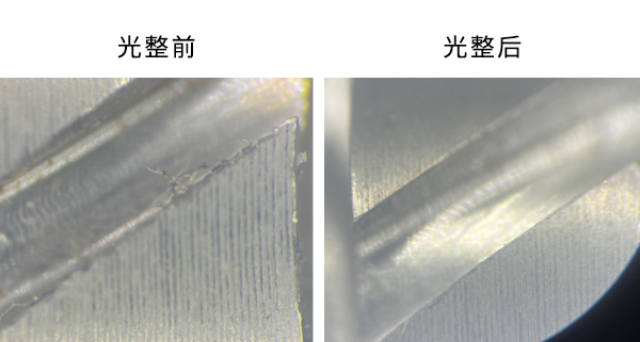

自适应柔性磁链精密光整技术去毛刺是一种较为先进的去毛刺技术,该技术利用磁性材料在磁场作用下形成的柔性磁链。这些磁链具有一定的柔韧性和可变形性,能够根据工件的形状和表面特征进行自适应调整。在加工过程中,磁链中包含的磨粒会在磁场的作用下对工件表面的毛刺进行研磨、切削等作用,从而达到去除毛刺的目的。自适应调整机制:当工件的形状复杂、表面不平整或毛刺的位置、大小不均匀时,柔性磁链能够自动调整其形态和分布,以确保磨粒能够充分接触到毛刺部位。这种自适应调整能力使得该技术能够适用于各种不同类型的工件,提高了去毛刺的效果和效率。上海交大塑料去毛刺机应用微纳米级去毛刺,实现零件表面微观结构的精细调整与优化。

夹具的作用是固定工件,使其在去毛刺过程中保持稳定的位置和姿态。设计合理的夹具能够快速、准确地定位工件,并且能够适应不同形状和尺寸的工件。如果夹具的定位精度差,工件在加工过程中可能会发生位移,导致去毛刺效果不佳,需要重新加工;或者夹具的装卸速度慢,也会影响整体的工作效率。对于采用切削、研磨或毛刷抛光方式去毛刺的设备,这些速度参数直接影响去毛刺的效率。适当提高这些速度可以加快毛刺去除的速度,但速度过高可能会导致工具磨损加剧、工件表面质量下降等问题。我们的刀具是一种自适应工件的磨料盒,无需工件的精确定位,这样会提高工作效率。

工件的形状和尺寸对去毛刺机的工作效率也有一定的影响,复杂形状的工件(如带有深孔、窄槽、异形轮廓的零件)会增加去毛刺的难度。去毛刺工具需要能够准确地接触到这些形状复杂部位的毛刺,我们的技术不需要特殊的工具设计或者更复杂的运动轨迹。例如,对于有内孔毛刺的工件,我们的机器自适应内孔形状,能够深入孔内进行去毛刺操作。如果工件尺寸较小,在自动化加工过程中,我们的技术不需要定位精度要求高等问题,提高工作效率。去毛刺研磨抛光工艺,广泛应用于医疗器械制造,确保产品安全性。

微孔的直径通常很小,可能在几十微米到几毫米之间。这种微小的尺寸使得传统的去毛刺工具很难进入孔内,并且在操作过程中容易损坏微孔的内壁。例如,在一些精密的电子元件或医疗器械的微孔加工中,即使是微小的工具偏差也可能导致微孔变形或堵塞。微孔往往用于高精度的应用场景,如过滤、流体控制、传感器等领域。去毛刺后的微孔需要保持其原有的尺寸精度、形状精度和表面质量。任何对微孔的过度加工或损伤都可能影响其功能和性能。由于微孔内部空间狭窄,毛刺在孔内的位置可能较深,使得去毛刺工具难以有效触及毛刺并将其去除。同时,在去除毛刺后,清理孔内的残留物(如脱落的毛刺碎片)也较为困难。自适应精密磁链去毛刺设备能有效去除上述毛刺。去毛刺研磨抛光一体化,适用于装备制造,提升产品品质。浙江交叉孔去毛刺机原理

全自动去毛刺机,为航空航天紧固件去毛刺,保障飞行安全。上海交大阀芯去毛刺机价格

对于尺寸精度要求高的工件,如航空航天零部件、精密模具等,去毛刺工艺和设备不能对工件的尺寸产生影响。自适应精密磁链去毛刺设备等能够精确控制加工余量的工艺比较合适,它可以在去除毛刺的同时,保证工件的尺寸精度在允许的范围内。另外,在设备选择上,要考虑设备的精度控制能力,如自动化设备的运动精度、加工参数的精确调整能力等。对于对尺寸精度要求不是特别严格的工件,在去毛刺过程中可以允许有一定的尺寸公差变化。这种情况下,可以选择一些加工效率较高但精度控制相对不那么严格的工艺和设备,如滚筒离心式去毛刺机,只要在后续的质量检测环节能够保证工件尺寸符合要求即可。上海交大阀芯去毛刺机价格