商机详情 -

扬州SMT行业MES生产执行系统

MES 系统的发展趋势智能化(MES 4.0)引入 AI 算法:如基于机器学习的生产预测(预测设备故障、优化排程)、视觉检测(缺陷自动识别)。数字孪生:通过虚拟仿真实时映射物理车间,提前验证工艺方案。云化与轻量化云原生 MES:支持 SaaS 模式,降低中小企业部署成本(如按月付费、免服务器维护)。微服务架构:按需启用模块(如*使用质量管理功能),灵活扩展。边缘计算与实时性边缘端预处理数据:减少向云端传输的无效数据,提升响应速度(如设备异常秒级报警)。MES 生产管理系统支持多工厂协同管理,实现跨厂区生产资源优化配置,提升整体运营效率。扬州SMT行业MES生产执行系统

MES制造执行管理系统作为企业数字化转型的关键基础设施,通过打通ERP计划层与设备控制层的数据壁垒,构建起覆盖生产全流程的透明化管控体系。以鼎捷数智的云边协同架构为例,其边缘节点可实现15ms级数据采集延迟,支持从原材料入库到成品出库的实时追踪。在汽车零部件行业,该系统通过集成设备联网与工艺参数监控,使换模时间缩短40%,设备综合效率(OEE)提升至68%。系统内置的动态产能优化模型,能根据订单优先级、设备状态等30余个维度数据,自动生成比较好排产方案,帮助三丰智能等企业将紧急订单响应速度提升3倍。这种数据驱动的生产管理模式,使企业平均降低库存成本22%,产品不良率下降至1.1%以下。苏州MES系统定制通过MES 生产管理软件,企业可实现生产过程全程可追溯,满足行业监管与客户溯源需求。

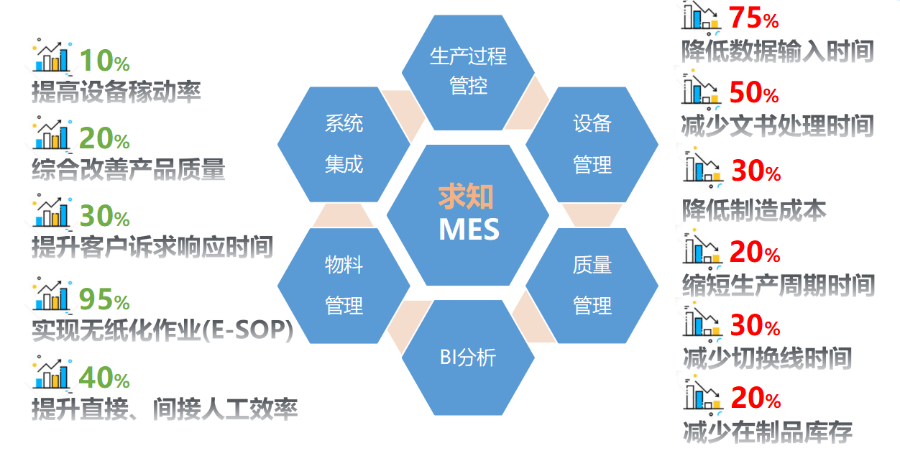

MES管理系统的主要功能涵盖制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等,为企业搭建了一个坚实、可靠、可行的制造协同管理平台。具体来说:实时数据收集与处理:MES系统通过传感器、条码扫描器、RFID等设备,实时获取生产线上的数据,如设备运行状态、工件位置、人员操作记录等。这些数据被即时分析和处理,生成各类报表和预警信息,为管理层提供强有力的决策支持。集成性:MES系统能够与企业资源计划(ERP)系统、自动化生产系统、质量管理系统等无缝对接,实现生产数据的多方面集成和共享,提高数据处理速度和准确性。

MES 管理系统作为制造业生产运营的重要中枢,打破了传统生产中 “计划与执行脱节、数据分散孤立” 的痛点,形成从生产计划下达至产品交付的全流程闭环管控。在计划环节,系统可结合订单需求、设备产能、物料库存自动生成精细化生产排程,明确各工序的生产任务、时间节点与资源分配;执行阶段通过车间终端将任务精细推送至产线工位,员工实时反馈生产进度,实现任务落地可视化;监控层面依托物联网技术采集设备运行参数、生产节拍、质量检测数据,通过看板实时呈现产线状态,异常情况自动预警;追溯功能则贯穿原材料入库、生产加工、成品出库全链条,通过追溯码可快速查询产品的生产批次、设备信息、操作人员、检验结果等数据。这种闭环管理模式大幅减少了人为干预与信息滞后,帮助企业优化生产流程、降低无效损耗、提升产品合格率,真正实现精益生产的重要目标,为制造业数字化转型奠定坚实基础。MES 开发过程中融入工业物联网技术,可实时监控设备运行状态,提前预警故障,减少停机时间。

化工与制药行业**需求:配方严格管控:按 GMP 标准锁定生产配方(如药品原料配比),防止人为篡改,确保批次一致性。工艺参数实时监控:连续采集反应釜温度、压力等数据,异常时自动触发安全联锁(如紧急泄压)。批次合规记录:生成电子批记录(如原料药合成步骤的时间戳、操作人员),满足 FDA 审计要求。案例:辉瑞制药通过 MES 实现疫苗生产过程的全参数追溯,缩短审计准备时间 50%。 食品与饮料行业**需求:保质期管理:按订单生产日期自动分配原料(如牛奶杀菌时间控制),避免过期物料使用。卫生合规控制:记录设备清洗流程(如 CIP 清洗温度、时间),防止微生物污染。批次快速召回:通过 MES 追溯问题产品的原料来源和分销路径(如某批次饮料的防腐剂超标时,快速定位受影响批次)。案例:蒙牛乳业通过 MES 优化乳制品杀菌工艺,产品保质期稳定性提升 15%。MES 生产执行系统具备人员绩效管理功能,可准确记录员工工作情况,为绩效考核提供数据支撑。江苏MES生产管理软件

增强决策能力:基于实时数据的分析,使生产管理更灵活。扬州SMT行业MES生产执行系统

在半导体制造领域,鼎捷数智MES系统通过与光刻机、蚀刻设备等主要装备的深度集成,构建起工艺参数的闭环控制体系。系统实时采集设备运行数据,结合机器学习算法动态调整曝光时间、蚀刻速率等关键参数,使12英寸晶圆加工的良品率从98.5%提升至99.2%。在某晶圆代工厂案例中,MES系统通过分析历史生产数据,识别出蚀刻工序中温度波动对线宽均匀性的影响,自动将温度控制精度从±1℃提升至±0.3℃,关键尺寸(CD)的3σ波动值从4.2nm降低至2.5nm。这种数据驱动的工艺优化,使单片晶圆的生产成本下降18%,同时满足先进制程对过程控制的严苛要求。扬州SMT行业MES生产执行系统