-

浙江水管管法兰专机企业

发布时间:2026.01.06

浙江水管管法兰专机企业

发布时间:2026.01.06

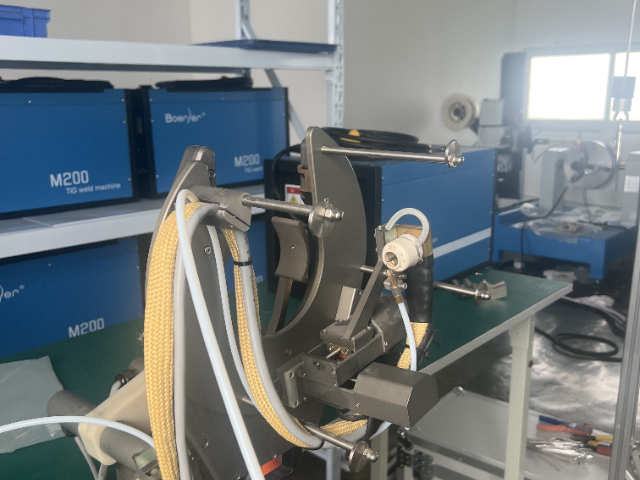

双送丝系统是本专机实现高效质量焊接的关键配置。该系统包含两套完全独特且高精度的送丝机构与控制系统。在“冷丝+热丝”模式下,主焊枪进行正常的TIG电弧熔敷,同时独特的预热电源对从另一路径送入弧区的填充焊...

-

湖南石油管道管板焊接机价格

发布时间:2026.01.06

湖南石油管道管板焊接机价格

发布时间:2026.01.06

便携式管道自动焊机凭借体积小巧且机动性强的特点,能快速进驻野外、高空等狭小作业场地开展焊接,解决了大型焊接设备进场难的行业痛点。在野外油气管道抢修、高层建筑立管安装、船舶管系检修等场景中,作业空间往往...

-

陕西TIG-直流焊接机价格

发布时间:2026.01.05

陕西TIG-直流焊接机价格

发布时间:2026.01.05

现场管道安装不可避免存在组对误差,如错边、间隙不均和管道不圆。本设备搭载的自适应坡口跟踪系统能有效应对这些挑战。系统通常采用激光视觉或电弧传感技术。激光视觉通过发射线激光扫描前方坡口,实时获取坡口宽度...

-

广东博尔勒焊接机出租

发布时间:2026.01.04

广东博尔勒焊接机出租

发布时间:2026.01.04

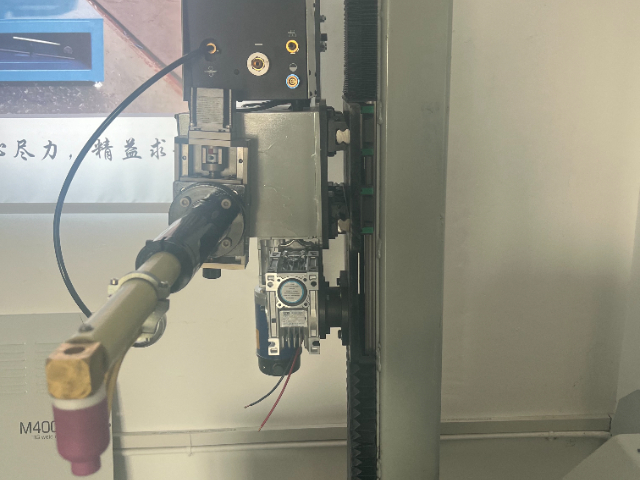

对于无法旋转的固定管道(如墙面、框架上的管廊),开启式管焊机依赖其组件:柔性轨道与智能爬行小车。柔性轨道通常由强度铝合金链节或柔性磁轨构成,可紧密贴合在管道外壁并固定,形成一条精确的环形引导路径。爬行...

-

不锈钢管焊机源头厂家

发布时间:2026.01.04

不锈钢管焊机源头厂家

发布时间:2026.01.04

在炼化装置、船舶机舱、核电模块等场合,管道布置极其紧凑,焊接空间往往十分狭小,人员活动不便。为此设计的紧凑型全位置管管自动焊机,其机头本体非常轻巧,夹持机构灵便,能够安装在间距很小的相邻管道之间。驱动...

-

上海特气焊接机电话

发布时间:2026.01.03

上海特气焊接机电话

发布时间:2026.01.03

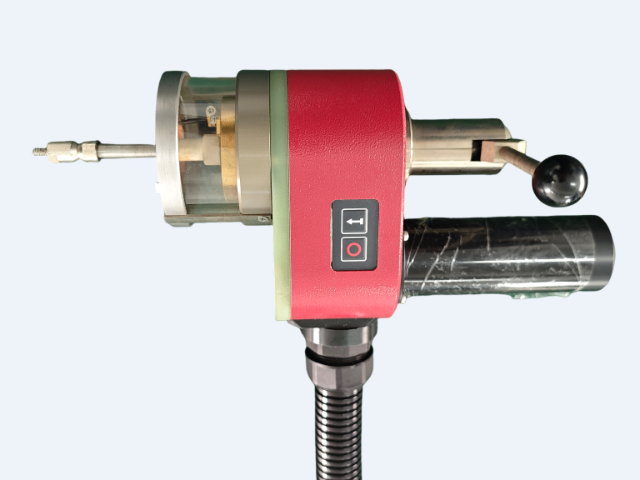

卫生级不锈钢管道焊接接头耐腐蚀性的关键在于防止高温氧化。普通焊枪的保护气流是紊流,容易卷入空气。焊枪采用“气体透镜”技术替代传统的多孔筛网,使保护气通过一组极细的、同心的金属筛网,形成平稳、覆盖范围更...

-

重庆化工管板焊接机价格

发布时间:2026.01.03

重庆化工管板焊接机价格

发布时间:2026.01.03

锅炉、压力容器及其内部的换热器是管板焊接应用集中、要求严苛的领域。这些设备在高温、高压及介质腐蚀环境下运行,其管板接头是防止介质泄漏、保障安全的密封点。全自动管板焊接机通过自动化、智能化手段,确保了每...

-

上海高空焊接机如何更换夹具

发布时间:2026.01.02

上海高空焊接机如何更换夹具

发布时间:2026.01.02

对于宽坡口,大摆幅摆动是保证侧壁熔合的关键。本设备焊枪集成高性能伺服摆动器,比较大机械摆幅可达30mm,且摆动频率、两端停留时间可精细编程。在智能系统的控制下,摆动参数可根据不同焊道的位置和需求动态调...

-

江苏仪表行业焊接机

发布时间:2026.01.01

江苏仪表行业焊接机

发布时间:2026.01.01

卫生管道系统的要求之一是能够进行彻底的在位清洗(CIP)和蒸汽在位灭菌(SIP)。这意味着管道内壁和所有接头处不能有任何可能滞留液体或微生物的死角。为此,焊接前的管道组对必须高度精细,确保焊后内壁平滑...

-

不锈钢焊机焊管

发布时间:2026.01.01

不锈钢焊机焊管

发布时间:2026.01.01

手工焊接厚壁管道,工艺规划复杂,极易出错。本设备的智能多层多道系统将此过程自动化、智能化。用户只需输入坡口形式、壁厚、材质等基本信息,系统软件即可基于内置的**规则库和热力学模型,自动生成比较好的焊道...

-

江苏博尔勒焊接机

发布时间:2025.12.31

江苏博尔勒焊接机

发布时间:2025.12.31

对于宽坡口,大摆幅摆动是保证侧壁熔合的关键。本设备焊枪集成高性能伺服摆动器,比较大机械摆幅可达30mm,且摆动频率、两端停留时间可精细编程。在智能系统的控制下,摆动参数可根据不同焊道的位置和需求动态调...

-

深圳管道安装管板焊接机费用

发布时间:2025.12.31

深圳管道安装管板焊接机费用

发布时间:2025.12.31

脉冲焊接通过周期性切换高峰值电流(脉冲期)和低基值电流(维弧期),实现对热输入的精确调配。在全位置焊接中,这一技术价值巨大。在脉冲期,集中的高能量实现熔深;在维弧期,熔池得以冷却和稍微收缩,便于控制其...

-

上海中厚管管法兰专机公司

发布时间:2025.12.30

上海中厚管管法兰专机公司

发布时间:2025.12.30

对于超厚壁管道(如核电主管道、重型化工管道),传统V型或U型坡口需要填充的金属体积巨大,导致焊接周期长、变形大、材料成本高。本专机基于窄间隙焊接(Narrow Gap Welding)理念设计,采用特...

-

重庆食品管板焊接机焊机

发布时间:2025.12.30

重庆食品管板焊接机焊机

发布时间:2025.12.30

自熔管管焊机对焊接坡口精度要求较高,常应用于制冷管路、仪表管等精密小管径焊接场景,是保障精密管路焊接质量的**设备。自熔焊接依赖母材自身熔化成型,若坡口加工精度不足,如间隙过大、角度不均、错边量超标,...

-

青岛全位置封闭焊接机租赁

发布时间:2025.12.30

青岛全位置封闭焊接机租赁

发布时间:2025.12.30

薄壁构件焊接变形控制是一个系统性工程,除了降低热输入,主动冷却工装是直接有效的物理手段。水冷工装通常采用铜或铝合金制造,内部有循环冷却水道,具有极高的热传导系数。焊接时,工装紧密贴合在薄管焊缝两侧,如...

-

智能全自动管法兰专机报价

发布时间:2025.12.30

智能全自动管法兰专机报价

发布时间:2025.12.30

该专机独特技术在于其智能摆动控制系统。系统采用固定频率与幅值的摆动,。专机的高精度协同送丝机构与摆动动作严格同步,确保焊丝前列始终准确送入熔池前缘的比较好热力学位置。这一技术攻克了大坡口单道多层焊接中...

-

山东管道安装管板焊接机焊接技巧

发布时间:2025.12.30

山东管道安装管板焊接机焊接技巧

发布时间:2025.12.30

对于奥氏体不锈钢冷凝器管板,焊接热输入的控制是防止接头发生晶间腐蚀(刀状腐蚀)的关键。过高的热输入或过慢的冷却速度,会使碳化铬在晶界大量析出,形成贫铬区,在腐蚀介质中成为优先溶解的通道。本设备通过数字...

-

江苏封闭式全位置焊接机教学

发布时间:2025.12.29

江苏封闭式全位置焊接机教学

发布时间:2025.12.29

在复杂的卫生管道工程中,一个系统可能有成千上万个焊口。确保每个焊口的质量可追溯,对于系统安全、维护和验证至关重要。集成系统在焊接完成后,自动(或半自动)在焊缝附近的母材上刻印或激光打标一个的二维码或数...

-

广东碳钢管管板焊接机焊接电源

发布时间:2025.12.29

广东碳钢管管板焊接机焊接电源

发布时间:2025.12.29

深孔管板焊接机是针对石油化工、核电等领域中管板厚度大、管孔深径比特殊的结构而开发的设备。其优势在于的可达性,通过刚性较好、长度可定制的超长焊枪或焊炬,能够稳定地伸入深度超过200mm甚至更深的管孔内部...

-

青岛自熔焊接机推荐

发布时间:2025.12.29

青岛自熔焊接机推荐

发布时间:2025.12.29

套管焊接机针对石油套管、结构柱套管、换热器管板接头等场景中套管与基管间的环形角焊缝或对接焊缝而优化。其在于灵活的位置适应性。通过可调式机架与高性能变位机协同,设备可轻松配置成立式焊接站(套管竖直)或卧...

-

广州不锈钢自动管板焊接机焊接技巧

发布时间:2025.12.29

广州不锈钢自动管板焊接机焊接技巧

发布时间:2025.12.29

为适应不同材料、不同接头形式和不同生产效率的要求,模块化设计的全自动管板焊接机往往具备工艺兼容性。其焊接电源、送丝系统、焊枪及控制系统可以配置为TIG(非熔化极惰性气体保护焊)、MIG/MAG(熔化极...

-

山东薄壁管焊接机

发布时间:2025.12.29

山东薄壁管焊接机

发布时间:2025.12.29

在复杂的卫生管道工程中,一个系统可能有成千上万个焊口。确保每个焊口的质量可追溯,对于系统安全、维护和验证至关重要。集成系统在焊接完成后,自动(或半自动)在焊缝附近的母材上刻印或激光打标一个的二维码或数...

-

江苏全位置封闭焊接机租赁

发布时间:2025.12.28

江苏全位置封闭焊接机租赁

发布时间:2025.12.28

当一家工程公司同时在多个省市开展管道项目时,如何保证各项目部的焊接工艺统一、质量可控是一大管理难题。新一代焊机通过内置物联网模块,可将焊接过程数据实时上传至企业云平台。总部或区域中心的工艺可以远程监控...

-

上海哪家好用焊接机价格

发布时间:2025.12.28

上海哪家好用焊接机价格

发布时间:2025.12.28

对于有内部压力或流体密封要求的薄壁管环缝对接焊(如制冷管路),根部焊道的背面成型质量至关重要。高精度三爪或四爪自定心卡盘确保了两截管子的同轴度和端面贴合,间隙被控制在0.05-0.1mm的理想范围内。...

-

陕西超纯水供应行业焊接机租赁

发布时间:2025.12.28

陕西超纯水供应行业焊接机租赁

发布时间:2025.12.28

在生物制药和食品级卫生管道系统中,要求管道内壁光滑、无死角、无氧化物,以防止微生物滋生。手工充氩和肉眼观察难以保证背面保护效果的一致性。自动充氩系统通过管道两端的密封堵头和精密流量计,在焊接前自动执行...

-

广东水管焊接机如何更换夹具

发布时间:2025.12.28

广东水管焊接机如何更换夹具

发布时间:2025.12.28

金属波纹管广泛应用于仪表、阀门、密封、膨胀节等领域,其制造是将薄壁管坯通过焊接制成环形或管状构件。纵缝焊接是将长条带材卷圆后对接成型,对焊缝的直线度、密封性和疲劳强度要求极高。环缝焊接则用于连接波纹管...

-

广东定制焊接机如何更换夹具

发布时间:2025.12.28

广东定制焊接机如何更换夹具

发布时间:2025.12.28

现场管道安装不可避免存在组对误差,如错边、间隙不均和管道不圆。本设备搭载的自适应坡口跟踪系统能有效应对这些挑战。系统通常采用激光视觉或电弧传感技术。激光视觉通过发射线激光扫描前方坡口,实时获取坡口宽度...

-

山东封闭式法兰焊接机租赁

发布时间:2025.12.27

山东封闭式法兰焊接机租赁

发布时间:2025.12.27

开启式管焊机明显的特征是其机械结构,采用类似“C”形钳或龙门框架的开放式设计。这使得设备可以直接“抱合”在已安装就位的管道上,而无需将管道从系统中切割下来。C形结构轻巧灵活,适用于空间受限的场合;门式...

-

上海中厚壁管管法兰专机焊接技巧

发布时间:2025.12.27

上海中厚壁管管法兰专机焊接技巧

发布时间:2025.12.27

该专机将焊接工艺规划从依赖操作者经验的领域,转化为基于三维模型与规则的数字化智能过程。用户只需将工件的三维CAD模型及接头坡口尺寸导入软件,系统即可自动进行焊接任务分解。软件内核的智能算法会综合考虑接...

-

山东全位置自动管板焊接机焊接电源

发布时间:2025.12.27

山东全位置自动管板焊接机焊接电源

发布时间:2025.12.27

深孔管板焊接机是制造业升级、向高质量和高效率迈进的代表性装备。在质量层面,它通过自动化、可视化技术消除了人为不确定性,将深孔焊接这一高风险作业变得标准化、可控化,使焊缝质量达到并稳定在较高等级。在生产...