商机详情 -

简易工装夹具

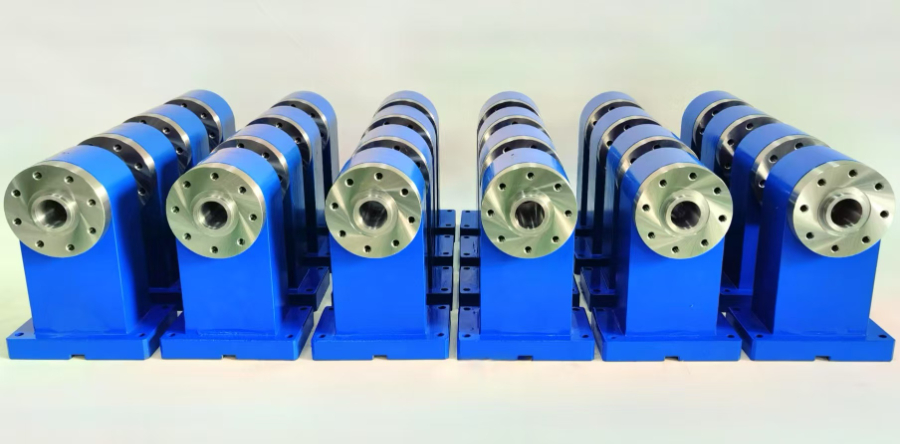

在数控机床领域,伺服电机夹具的作用至关重要。数控机床对电机的定位精度和稳定性要求极高,因为电机的安装精度直接影响机床的加工精度。伺服电机夹具通过精确的定位和可靠的夹紧,确保电机在机床运行过程中保持稳定,进而保障机床加工的准确性。例如,在加工精密模具时,高精度的伺服电机夹具配合高性能电机,能够实现刀具的精确走位,提高模具的加工质量。另外,在数控机床的设计过程中,伺服电机夹具的轻量化设计能降低机床的整体重量,提升机床的动态响应性能,推动数控加工技术不断进步。铣削夹具表面经特殊处理,防锈防腐蚀,延长使用寿命,降低维护成本。简易工装夹具

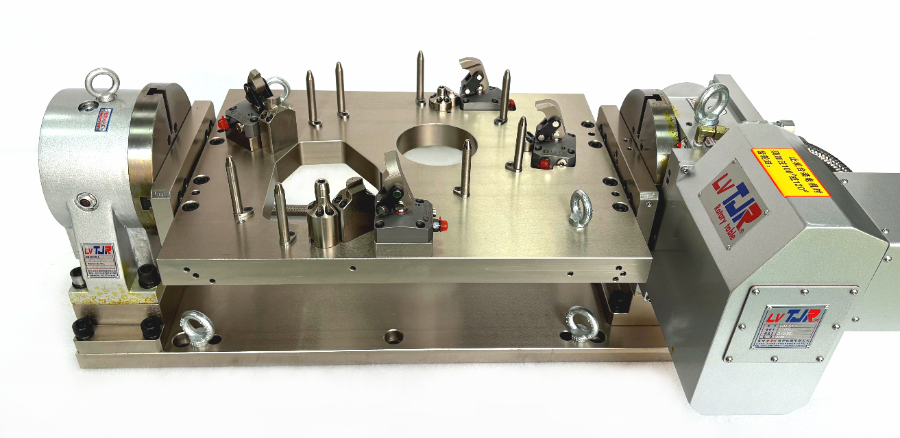

在铣削夹具的设计过程中,测试与验证环节不可或缺。通过对夹具进行模拟测试和实际验证,能够发现设计中的问题,及时进行改进。例如,通过有限元分析软件,对夹具的结构进行强度和刚度分析,优化夹具的结构设计;通过实际加工测试,验证夹具的定位精度和夹紧效果,确保夹具满足生产要求。需充分考虑电机的型号规格、安装环境,确保定位与夹紧协同配合,这不只对保障设备运行稳定性至关重要,还能明显提升生产系统的整体性能。值得强调的是,设计焊接夹具时,需充分考虑焊件材质、焊接方法及生产批量,实现定位与夹紧协同配合,这对保障焊接质量稳定性、提升生产效率,推动焊接行业技术进步至关重要。简易工装夹具自动化铣削夹具与铣床无缝对接,实现自动化上下料,提升生产自动化程度。

在自动化焊接车间,焊接夹具的合理布局能提高生产效率。合理的夹具布局能减少焊件装夹时间,提高设备利用率。比如,将常用夹具放置在便于取用的位置,减少操作人员寻找夹具的时间;将相似焊件的夹具归类放置,方便操作人员选择。此外,合理的夹具布局还能提高车间空间利用率,改善工作环境,为企业高效生产创造良好条件。在焊接夹具的发展历程中,技术创新始终是推动行业进步的动力。从传统的机械夹具到现代的智能化夹具,每一次技术创新都带来了焊接效率和精度的提升。例如,数字化技术的应用实现了夹具的远程监控和智能控制,提高了生产过程的自动化程度;新型材料的应用提高了夹具的性能和使用寿命。未来,随着科技的不断发展,焊接夹具将继续创新,为制造业的高质量发展提供有力支持。

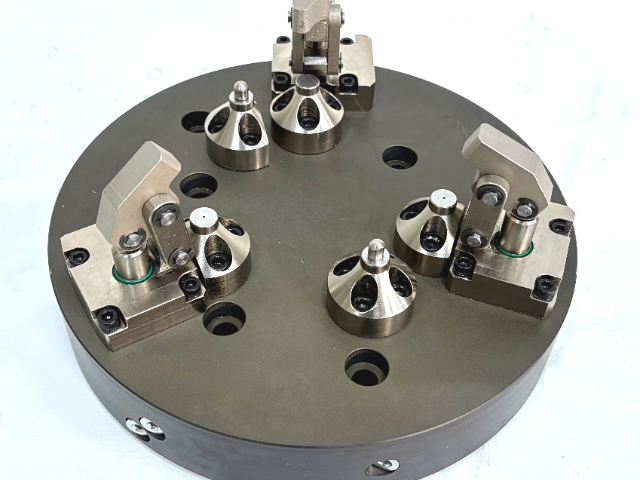

在船舶制造领域,焊接工作的规模与复杂性远超一般行业。大型船舶的焊接工作量巨大,对精度要求极高,因为哪怕微小的焊接偏差,都可能在长期的海洋环境中引发严重安全问题。焊接夹具在这一过程中发挥着关键作用。例如,在船体分段焊接时,大型框架式焊接夹具能将尺寸巨大的钢板精细定位。通过多组定位销与可调节支撑,确保钢板之间的对接缝隙均匀一致,有效减少焊接变形。同时,强大的夹紧装置能抵抗焊接过程中产生的热应力,保证焊接过程稳定。这种大型焊接夹具不仅提高了焊接质量,还大幅缩短了船舶建造周期,为船舶制造业的高效发展提供了保障。组合式磨削夹具由多个模块组成,能自由组合,轻松应对复杂工件的磨削加工。

定位精度是铣削夹具设计的重心要素。在实际操作中,需根据工件的形状、尺寸和加工要求,合理选择定位元件,并优化定位点的分布。以加工高精度平面为例,平面定位元件和合理的定位点分布,能有效限制工件的自由度,减少定位误差。与此同时,夹紧力的控制同样不容忽视。过大的夹紧力会导致工件变形,影响加工精度;而过小的夹紧力则无法保证工件在加工过程中的稳定性。此外,夹具的结构设计需具备足够的刚度,以抵御铣削力,防止在加工过程中产生振动和变形,从而确保加工质量的稳定性。可调节装配夹具,能适配多种尺寸规格的零件,灵活满足不同产品的装配需求。广元三轴夹具设备

这款可调节铣削夹具,能适配多种尺寸形状的工件,灵活满足不同铣削需求。简易工装夹具

在实际生产中,铣削夹具的维护与保养同样重要。定期对夹具进行检查和维护,能够及时发现并解决问题,延长夹具的使用寿命。例如,检查定位元件的磨损情况,及时更换磨损的元件,确保定位精度。同时,对夹紧装置进行润滑,保证夹紧力的稳定性。此外,对夹具进行清洁,防止杂物进入夹具,影响夹具的正常工作。通过科学的维护与保养,不只能够提高夹具的性能,还能降低生产成本,提高生产效率。需要运用材料科学知识,选择合适的材料,保证夹具的性能;在夹紧力计算中,需要运用力学知识,确保夹紧力的大小和方向合适。简易工装夹具