商机详情 -

浙江压力容器ASME设计服务流程

制造工艺对压力容器的质量和性能有着重要影响,ASME规范中对制造工艺提出了严格要求,包括焊接、热处理、无损检测等方面。设计师需要与制造商紧密合作,确保制造工艺符合规范要求,从而保证容器的质量和安全。在压力容器制造完成后,还需要进行一系列的检验与试验,以确保容器的性能符合设计要求。这些检验与试验包括水压试验、气压试验、泄漏试验等。通过这些试验,可以验证容器的密封性、强度等性能指标是否达到要求。同时,还可以发现潜在的缺陷和问题,并及时进行处理和修复。ANSYS的并行计算能力可以提高压力容器的分析效率,缩短设计周期。浙江压力容器ASME设计服务流程

ASME设计的压力容器在安全性方面具有明显优势,SME标准要求容器在设计、制造和使用过程中符合严格的安全要求。这些要求包括材料的选择、结构的设计、焊接和检测等方面。ASME设计的容器经过严格的测试和验证,能够承受高压和极端条件下的工作环境,确保操作人员和设备的安全。ASME设计的压力容器具有出色的可靠性,ASME标准要求容器在设计和制造过程中考虑到各种因素,如材料的强度、耐腐蚀性、疲劳寿命等。容器的结构和焊接连接经过严格的计算和测试,确保其在长期使用中不会出现破裂、泄漏等问题。ASME设计的容器经过严格的质量控制,保证了其稳定可靠的性能。浙江压力容器ASME设计服务流程压力容器SAD设计是一种基于应力分析的设计方法,旨在确保容器在各种工作条件下的安全性。

SAD的设计原理应基于压力容器的实际工作条件和安全需求,设计时应充分考虑容器的压力波动、温度变化等因素,确保SAD能够在需要时准确、迅速地动作。SAD的性能要求主要包括动作灵敏性、密封性、耐腐蚀性、耐疲劳性等。这些性能要求直接关系到SAD的可靠性和使用寿命,因此在设计过程中应予以充分考虑。SAD的设计计算包括泄放面积的计算、动作压力的确定等。这些计算需要依据相关的标准和规范进行,以确保SAD的设计满足安全要求。在进行SAD设计时,应充分了解容器的工况条件和安全需求,避免盲目套用标准或经验公式。

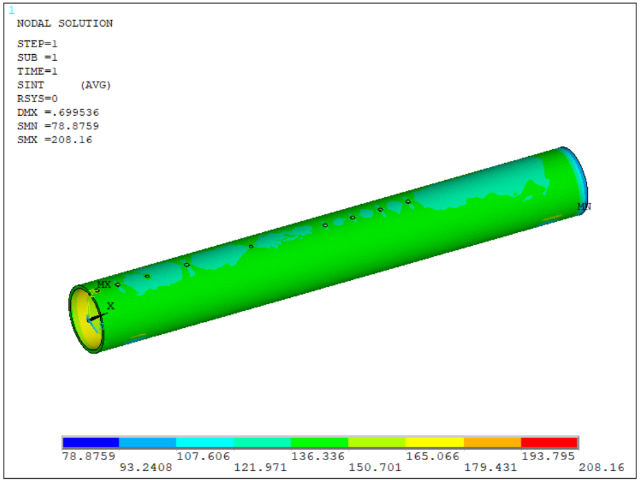

压力容器SAD设计是指通过强度分析和设计,确定压力容器的结构参数,以满足设计要求和安全性能。其原理是基于力学和材料力学的基础上,通过计算和模拟,确定压力容器的结构参数,以确保其在工作条件下的安全性和可靠性。压力容器SAD设计的重要性有:1.安全性保障:压力容器承受着巨大的内外压力,如果设计不合理或强度不足,容器可能发生破裂等严重事故,造成人员伤亡和财产损失。而SAD设计可以通过强度分析和设计,确保压力容器在工作条件下的安全性,降低事故风险。2.可靠性提升:压力容器在工业生产中通常承受长时间的高温高压作业,如果设计不合理或结构参数选择不当,容器可能出现疲劳、腐蚀等问题,导致寿命缩短。而SAD设计可以通过优化结构参数,提升压力容器的可靠性和使用寿命。通过ANSYS进行压力容器的敏感性分析,可以了解设计参数对容器性能的影响程度,为设计优化提供指导。

特种设备疲劳分析在工程实践中的应用普遍,主要包括以下几个方面:1、设备设计阶段:通过对设备材料、结构进行优化设计,提高设备的抗疲劳性能,延长设备的使用寿命。2、设备制造阶段:通过疲劳分析,制定合理的加工工艺和质量控制标准,确保设备的制造质量符合设计要求。3、设备运行阶段:通过对设备进行定期的疲劳检测和分析,及时发现并处理设备的疲劳损伤,防止设备失效引发安全事故。4、设备维护阶段:根据疲劳分析的结果,制定合理的维护计划和更换周期,确保设备的稳定运行和安全可靠。SAD设计关注容器的动态响应特性,确保在突发情况下容器的稳定性。浙江压力容器ASME设计服务流程

特种设备的疲劳分析可以为设备的预防性维护提供数据支持,降低设备故障率,提高生产效率。浙江压力容器ASME设计服务流程

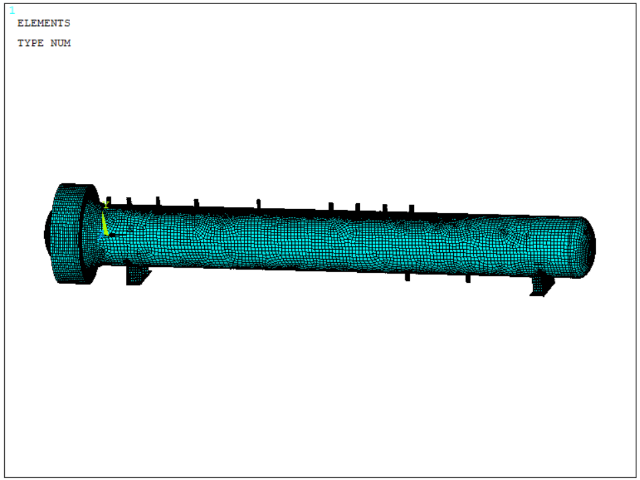

在ANSYS压力容器分析设计流程中,前处理模块是至关重要的第一步,这一阶段主要涉及模型的建立与参数设定。首先,工程师利用ANSYS的建模工具根据实际压力容器的几何尺寸、形状以及材料属性等信息构建三维实体模型。此过程中需确保模型的精确性,包括细节部分如法兰、接管、加强筋等都应精细建模。ANSYS提供了多种网格划分方式,如结构化网格、非结构化网格等,针对压力容器的特点,工程师需要合理选择并进行精细化网格划分,保证应力分布区域的关键位置具有足够小的网格尺寸,以提高计算精度。此外,前处理阶段还需设置好边界条件和载荷工况,如内压、温度、约束条件等,并定义相应的材料属性,为后续的分析计算提供准确的输入条件。浙江压力容器ASME设计服务流程