商机详情 -

压力容器常规设计咨询

ASMEVIII-2是国际公认的压力容器分析设计**标准,其**在于设计-by-analysis(分析设计)理念。与VIII-1的规则设计不同,VIII-2允许通过详细应力分析降低安全系数(如材料许用应力系数从)。规范第4部分规定了弹性应力分析法(SCM),要求对一次总体薄膜应力(Pm)限制在,一次局部薄膜应力(PL)不超过,而一次加二次应力(PL+Pb+Q)需满足3Sm的极限。第5部分则引入塑性失效准则,允许采用极限载荷法(LimitLoad)或弹塑性分析法(Elastic-Plastic),例如通过非线性FEA验证容器在。典型应用案例包括核级容器设计,需额外满足附录5-F的抗震分析要求。EN13445-3的直接路径(DirectRoute)提供了与ASMEVIII-2类似的分析设计方法,但其独特之处在于采用等效线性化应力法(EquivalentLinearizedStress)。规范要求将有限元计算结果沿厚度方向线性化,并区分薄膜应力(σm)、弯曲应力(σb)和峰值应力(σp)。对于循环载荷,需按照附录B进行疲劳评估,使用修正的Goodman图考虑平均应力影响。与ASME的***差异在于:EN标准对焊接接头系数(JointEfficiency)的取值更严格,要求基于无损检测等级(如Class1需100%RT)动态调整。例如,某欧盟承压设备制造商在转化ASME设计时。 请讨论基于断裂力学的“疲劳-蠕变交互作用”分析方法及其工程挑战。压力容器常规设计咨询

抗震分析是核电站容器和大型储罐设计的必备环节。ASMEIII和API650附录E规定了抗震分析方法,包括:反应谱法:通过模态分析叠加各阶振型的响应;时程分析法:输入地震波直接计算动态响应。建模需考虑流体-结构相互作用(如储罐的液固耦合效应)和土壤-结构相互作用。阻尼比的合理取值对结果影响***,通常取2%-5%。抗震设计需满足应力限值和位移限值,同时评估锚固螺栓和支撑结构的可靠性。对于高后果容器,需进行概率地震危险性分析(PSHA)以确定设计基准地震(DBE)。江苏压力容器SAD设计服务压力容器设计规范中的“应力分类”原则(如一次应力、二次应力、峰值应力)的理论基础是什么?

当前,大量中小压力容器企业仍聚集在中低端市场,进行着基于标准图纸和成熟工艺的“来料加工”式生产,产品同质化严重,利润空间被持续压缩。****的上升空间在于突破这片红海,向高技术壁垒、高附加值的**制造领域进军。这要求企业不再**是制造商,而是成为拥有**设计与分析能力的解决方案提供商。**市场的典型**包括但不限于:大型核电机组的关键设备,如核反应堆压力容器、稳压器、蒸汽发生器,这些设备对材料、焊接、无损检测的要求达到了工业制造的***,准入资质极高,但一旦突破,将建立极高的技术和品牌护城河。新型能源领域的**装备,如百兆瓦级压缩空气储能系统的大型压力容器、氢能产业的各类高压储氢容器(尤其是面向未来的IV型全复合材料气瓶)以及液氢储运设备,这些领域处于爆发前夜,技术尚未完全标准化,抢先布局者将制定行业标准。**化工材料反应器,如用于生产**聚烯烃的大型环管反应器、超临界反应器等,这些设备工艺特殊、结构复杂,需要与工艺包提供商深度合作,进行联合设计与开发。迈向**制造,意味着企业需要持续投入研发,积累特殊材料焊接工艺、复杂应力分析、极端条件密封等Know-how。

复合材料压力容器(如玻璃钢或碳纤维缠绕容器)的分析设计需考虑材料的各向异性和层合结构。设计标准如ASME X和ISO 14692提供了专门指导。分析重点包括:层合板理论计算各层应力;失效准则(如Tsai-Hill或Tsai-Wu)评估强度;界面剥离和纤维断裂的渐进损伤分析。有限元建模需定义铺层方向、厚度和材料属性,通常采用壳单元或实体单元分层建模。湿热环境对复合材料性能的影响需通过耦合场分析考虑。此外,复合材料容器的制造工艺(如缠绕角度)直接影响力学性能,需在设计中同步优化。疲劳分析需基于复合材料特有的S-N曲线和损伤累积模型。采用弹塑性分析,允许结构局部屈服,优化材料使用。

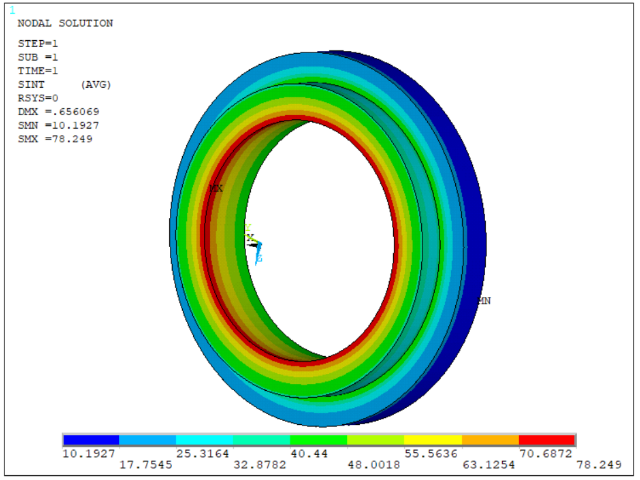

FEA是压力容器分析设计的**工具,其流程包括:几何建模:简化非关键特征(如小倒角),但保留应力集中区域(如开孔过渡区)。网格划分:采用高阶单元(如20节点六面体),在焊缝处加密网格(尺寸≤1/4壁厚)。边界条件:真实模拟载荷(内压、温度梯度)和约束(支座反力)。求解设置:线性分析用于弹性验证,非线性分析用于塑性垮塌或接触问题。结果评估:提取应力线性化路径,分类计算Pm、PL+Pb等应力分量。典型案例:某加氢反应器通过FEA发现法兰颈部弯曲应力超标,优化后应力降低22%。ASMEVIII-2和JB4732均要求对有限元结果进行应力分类,步骤包括:路径定义:沿厚度方向设置应力线性化路径(至少3点)。分量分解:将总应力分解为薄膜应力(均匀分布)、弯曲应力(线性变化)和峰值应力(非线性部分)。分类判定:一次总体薄膜应力(Pm):如筒体环向应力,限制≤。一次局部薄膜应力(PL):如开孔边缘应力,限制≤。一次+二次应力(PL+Pb+Q):限制≤3Sm。例如,封头与筒体连接处的弯曲应力需通过线性化验证是否满足PL+Pb≤3Sm。 常规按标准选材,分析靠计算验证。上海压力容器ANSYS分析设计费用

分析应如何通过设计、制造、操作和维护的全生命周期管理来预防这些失效。压力容器常规设计咨询

循环载荷下压力容器的疲劳失效是设计重点。需基于Miner线性累积损伤理论,结合S-N曲线(如ASMEIII附录中的设计曲线)或应变寿命法(E-N法)评估寿命。有限元分析需提取热点应力(HotSpotStress),并考虑表面粗糙度、焊接残余应力等修正系数。对于交变热应力(如换热器管板),需通过瞬态热-结构耦合分析获取温度场与应力时程。典型案例包括:核电站稳压器的热分层疲劳分析,需通过雨流计数法(RainflowCounting)简化载荷谱,并引入疲劳强度减弱系数(FatigueStrengthReductionFactor,FSRF)以涵盖焊接缺陷影响。压力容器的失效常始于高应力集中区域,如开孔、支座过渡区等。设计时需采用参数化建模工具(如ANSYSDesignXplorer)进行形状优化,常见措施包括:增大过渡圆角半径(R≥3倍壁厚)、采用反向曲线补强(如碟形封头的折边区)、或设置加强圈分散载荷。对于非标结构(如异径三通),需通过子模型技术(Submodeling)细化局部网格,结合实验应力测试(如应变片贴片)验证**结果。例如,某加氢反应器的裙座支撑区通过多目标优化,将峰值应力降低40%且减重15%。 压力容器常规设计咨询