商机详情 -

大型装配流水线前景

电性能测试过程中,设备会对测试数据进行实时分析,并结合视觉检测结果进行综合质量判断。电性能测试系统在完成各项参数检测后,会将测试数据与预设的合格范围进行比对,初步判断电子部件的电性能是否合格。同时,系统会调取视觉检测系统对电子部件外观和装配位置的检测结果,如检查传感器的安装是否歪斜、接线端子是否有损伤等。若电性能测试数据合格,但视觉检测发现电子部件存在外观缺陷或装配位置偏差,系统会综合判断该油箱为不合格品,因为外观缺陷或装配偏差可能会在后续使用中导致电性能故障。反之,若电性能测试数据异常,但视觉检测未发现明显外观问题,系统会提示可能存在内部故障,需要进一步排查。这种多维度的综合判断机制,避免了单一检测方式可能存在的误判,提高了质量判断的准确性。气密性测试多压力段控制,准确识别泄漏等级。大型装配流水线前景

汽车油箱装配流水线的气密性测试工位配备有先进的数据分析系统,能够对测试数据进行深度挖掘,为质量改进提供方向。气密性测试设备会记录每个油箱的测试压力曲线、保压过程中的压力变化曲线等详细数据,并通过自动扫码将这些数据与油箱标识关联存储。数据分析系统会定期对这些数据进行统计分析,计算不同车型、不同批次油箱的气密性合格率,分析压力下降值的分布规律。通过对比不同工位的装配数据和对应的气密性测试结果,系统能够识别出对气密性影响较大的关键工序,如某一装配工位的管路接口装配质量与气密性合格率存在明显相关性,则提示需要重点关注该工位的装配工艺。同时,系统还能通过分析压力变化曲线的特征,判断泄漏的类型和可能位置,如快速压降可能提示存在较大泄漏点,缓慢压降可能提示存在微泄漏。这种数据驱动的质量改进方式,使生产过程的质量控制更加准确有效。大型装配流水线前景管路装配长度检测,保障尺寸符合设计要求。

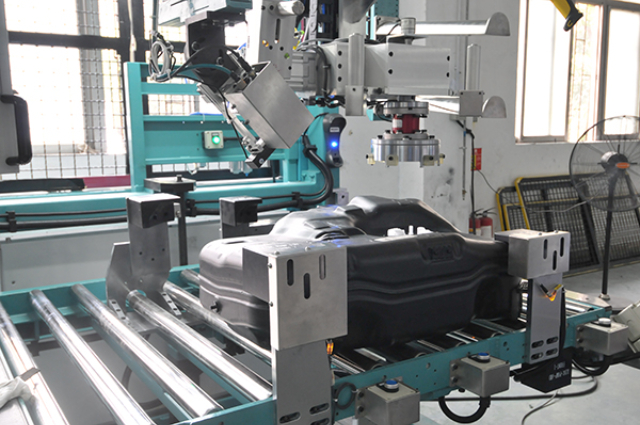

泵阀装配工位的机械臂采用冗余自由度设计,具备高度的运动灵活性,能够适应复杂的装配动作需求。泵阀的装配过程往往需要机械臂在有限的空间内完成抓取、移动、对位、安装等一系列复杂动作,传统的六自由度机械臂可能会因运动空间限制而无法完成某些动作。冗余自由度机械臂(如七自由度机械臂)通过增加一个额外的自由度,使其运动空间更加灵活,能够以更多种姿态到达目标位置,有效避免了运动干涉问题。在泵阀装配过程中,机械臂可以通过调整冗余自由度的关节角度,找到合适的装配路径,使泵阀能够在复杂的油箱结构中顺利完成对位和安装。同时,冗余自由度设计还提高了机械臂的容错能力,当某一关节出现轻微故障时,系统可以通过调整其他关节的角度来补偿,确保装配任务的继续进行。这种高灵活性的机械臂,为泵阀装配的自动化和准确化提供了有力支持。

管路装配工位的自动送料系统采用智能仓储和机器人协同模式,实现了管路物料的高效供给。该系统包含立体仓储货架、自动导引车(AGV)和物料搬运机器人等设备。立体仓储货架用于分类存放不同规格的管路,每种管路都有对应的存储位置和标识。当管路装配工位需要物料时,系统会根据生产计划和扫码获取的油箱型号信息,自动生成物料需求清单,并向立体仓储系统发出取料指令。AGV 按照指令将存放所需管路的料箱从货架取出并输送至物料搬运机器人的工作区域。物料搬运机器人通过视觉识别技术抓取管路,并将其准确放置在装配工位的定位工装中。同时,系统会对每种管路的库存数量进行实时监控,当库存低于预警值时,会自动发出补货提示。这种智能送料系统,实现了管路物料的自动化供给和准确管理,减少了人工干预,提高了物料供给效率和准确性。嵌环锁紧力值可控,避免过紧或过松影响性能。

汽车油箱装配流水线的自动翻转定位装置配备有安全防护系统,确保设备运行过程中的人员和设备安全。安全防护系统包括红外光栅、急停按钮、安全门锁等组成部分。红外光栅安装在翻转装置的工作区域周围,当有人员或物体进入危险区域时,光栅会立即发出信号,控制系统会紧急停止翻转动作,防止发生碰撞事故。急停按钮分布在设备的操作面板和周边区域,操作人员在发现异常情况时可以迅速按下急停按钮,使设备立即停止运行。安全门锁安装在翻转装置的防护围栏门上,当门被打开时,设备会自动切断动力电源,无法进行翻转操作,只有当门关闭并锁紧后,设备才能重新启动。此外,系统还具备故障自诊断功能,当检测到翻转机构存在异常(如电机过载、传感器故障等)时,会自动停止运行并发出报警信号,提示操作人员进行处理。这些安全防护措施,为自动翻转定位装置的安全运行提供了保障。泵阀装配扭矩监控,确保连接强度达标。中山直销装配流水线控制

嵌环锁紧参数可存储,支持快速换型。大型装配流水线前景

自动嵌环锁紧设备的故障诊断系统采用智能算法,能够快速定位故障原因并提供维修建议。故障诊断系统通过对设备各传感器的数据(如压力传感器、位移传感器、温度传感器等)进行实时监测和分析,当发现异常数据时,会启动故障诊断程序。智能算法会将异常数据与故障案例数据库中的历史数据进行比对,识别出可能的故障类型和原因,如锁紧压力异常可能是由于压力传感器故障、液压系统泄漏或嵌环尺寸不合格等原因引起。系统会根据故障原因的可能性大小进行排序,并为每种可能的故障原因提供详细的维修步骤和建议,如更换传感器、检查液压管路或调整嵌环供给参数等。同时,故障诊断系统还会记录故障发生的时间、现象、处理过程等信息,不断丰富故障案例数据库,提高诊断的准确性。这种智能故障诊断系统,缩短了设备的故障排查和维修时间,提高了设备的利用率。大型装配流水线前景