商机详情 -

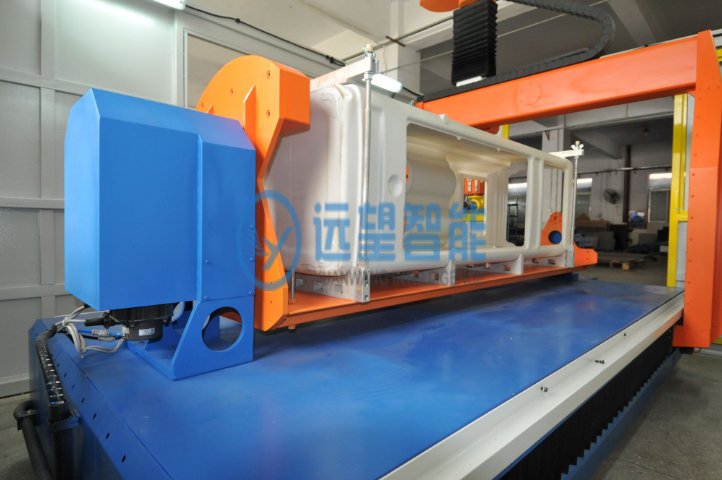

绿色环保塑料加工中心

高精度伺服驱动系统使五轴塑料加工中心能准确处理汽车空调的塑料风门。风门采用 ABS 材料,要求风门轴径(φ4mm)的圆柱度误差≤0.005mm,否则会导致风门关闭不严。传统设备加工的圆柱度误差常≥0.01mm,泄漏率达 15%。五轴塑料加工中心采用高精度伺服电机,配合 EtherCAT 总线通信,轴径圆柱度误差≤0.003mm;同时,伺服系统控制切削力稳定在 40N 以内,避免材料变形,风门的泄漏率降至 0.5% 以下,合格率提升至 99.2%,完全满足空调的密封要求。五轴塑料加工中心以 5 轴联动设计,准确处理汽车外观件复杂曲面。绿色环保塑料加工中心

五轴塑料加工中心的高速切削功能,大幅提升了汽车尾门内饰板的加工效率。尾门内饰板采用 ABS 材料,尺寸为 1200mm×800mm×30mm,包含多个储物槽、安装卡扣,传统设备加工周期≥50 分钟。五轴塑料加工中心配备 30000rpm 高速电主轴,进给率 1200mm/min,通过高速切削减少加工时间;同时,智能路径优化功能规划路径,空程时间减少 60%,单件加工时间从 50 分钟缩短至 22 分钟,且加工后的内饰板表面粗糙度 Ra≤0.8μm,安装卡扣位置度误差≤0.015mm,完全满足尾门装配要求。广州新款塑料加工五轴塑料加工中心多角度加工能力,适配汽车内饰件复杂结构。

五轴塑料加工中心的 5 轴联动设计,为汽车天窗的塑料导轨加工提供了便利。天窗导轨采用 PA66 材料,包含弧形导向槽(曲率半径 R500mm)、安装孔(φ6mm),传统设备需分 3 次装夹,装夹误差≥0.03mm。五轴塑料加工中心通过 A/C 轴联动,一次性完成导轨的导向槽与安装孔加工,导向槽的轮廓度误差≤0.015mm,安装孔位置度误差≤0.01mm;同时,高速切削减少导轨内壁的摩擦系数,天窗滑动顺畅,合格率提升至 99.4%,单件加工时间从 35 分钟缩短至 16 分钟。

高精度伺服驱动系统使五轴塑料加工中心能准确处理汽车仪表盘的塑料指针帽。指针帽采用 PC 材料,尺寸小(直径 8mm,高度 5mm),要求指针帽的同轴度误差≤0.005mm,否则会导致指针指示偏差。传统设备加工的同轴度误差常≥0.01mm,合格率只有90%。五轴塑料加工中心采用高精度伺服电机,配合 23 位编码器,同轴度误差≤0.003mm;同时,伺服系统确保 Z 轴的进给精度 ±0.005mm,指针帽的高度误差≤0.005mm,合格率提升至 99.8%,完全满足仪表盘的指针装配要求。五轴塑料加工中心 5 轴联动,完美还原汽车外观件设计造型。

五轴塑料加工中心的 5 轴联动设计,为汽车仪表盘遮光罩的复杂曲面加工提供了技术保障。仪表盘遮光罩采用黑色 ABS 材料,需具备倾斜的遮光曲面(角度 25°)、仪表窗口(尺寸 120mm×60mm),且要求遮光曲面的表面粗糙度 Ra≤0.8μm,避免反光影响驾驶员视线。传统 3 轴加工中心需通过工装调整角度,分两次加工,易产生接刀痕(深度≥0.03mm),影响遮光效果。五轴塑料加工中心通过 A 轴旋转 25° 配合 X/Y 轴联动,一次性完成遮光曲面与仪表窗口的加工,刀具始终保持合适的切削角度,接刀痕深度≤0.005mm;同时,针对黑色 ABS 材料的特性,优化切削参数(主轴转速 26000rpm,进给率 900mm/min),避免材料产生划痕或色差。加工完成后,遮光罩的遮光效果良好,无反光死角,仪表窗口的尺寸误差≤0.015mm,完全满足汽车仪表盘的光学要求。五轴塑料加工中心智能路径优化,适配汽车塑料件小批量定制。多版本塑料加工厂家

五轴塑料加工中心 4 轴同步插补,降低汽车塑料件装夹误差。绿色环保塑料加工中心

五轴塑料加工中心的高速切削与智能路径优化功能,为汽车尾翼的塑料装饰罩加工提供了高效解决方案。装饰罩采用 PC/ABS 合金材料,包含流线型曲面、LOGO 凹槽,传统设备加工周期≥40 分钟。五轴塑料加工中心配备 30000rpm 高速电主轴,进给率 1200mm/min,通过高速切削减少加工时间;同时,智能路径优化功能规划合适的路径,空程时间减少 60%,加工周期从 40 分钟缩短至 18 分钟;加工后的装饰罩表面粗糙度 Ra≤0.8μm,LOGO 凹槽位置度误差≤0.01mm,外观与精度均满足汽车尾翼的装配要求,合格率达 99.5%。绿色环保塑料加工中心