商机详情 -

绿色环保喷胶设备优势

涂胶设备的胶水称重精密计量系统在汽车内饰微型部件(如空调出风口按钮,尺寸 15mm×15mm)微量喷胶(喷胶量 0.3-0.5g / 件)中的精度控制,解决了微量喷胶易出现的计量误差过大问题。针对微量喷胶时称重传感器 “分辨率不足” 问题,系统升级为超高精度称重传感器(量程 0-1kg,精度 ±0.001g),配合 “放大电路 + 滤波算法”,将重量变化的检测分辨率提升至 0.0005g,确保微量胶水消耗的准确捕捉。供胶系统采用 “微型柱塞泵”替代传统齿轮泵,通过伺服电机精确控制柱塞行程(精度 ±0.001mm),实现微量胶水的脉冲式输送。为减少管路内胶水残留对微量计量的影响,供胶管路采用 PTFE 材质(内径 2mm),并缩短管路长度(从 1.5m 减至 0.8m),残留胶量从 0.2g 降至 0.05g 以下。系统还增设 “微量校准” 功能:每日开机前用标准砝码(0.1g、0.3g、0.5g)进行校准,若计量误差超 ±2%,自动修正供胶泵柱塞行程参数。实际应用中,微型部件的喷胶量误差控制在 ±3% 以内(如目标 0.4g,实际 0.39-0.41g),胶层厚度偏差≤0.02mm,完全满足微型内饰件的粘接需求,且胶水利用率从 75% 提升至 92%,减少材料浪费。涂胶设备恒温烤箱定时范围广,适配不同胶水在皮革喷胶后的固化需求。绿色环保喷胶设备优势

涂胶设备的恒温定时流水线烤箱在不同季节环境下的温度补偿设计,确保了喷胶后干燥质量的稳定性。烤箱配备环境温度传感器(测量范围 - 10℃~40℃),实时监测车间环境温度,当环境温度偏离标准温度(25℃)时,自动启动温度补偿:冬季环境温度低至 5℃时,烤箱加热功率自动提升 15%(从 15kW 增至 17.25kW),同时延长干燥时间 10%(如从 60 秒增至 66 秒),确保胶层干燥充分;夏季环境温度高至 35℃时,加热功率降低 10%(从 15kW 降至 13.5kW),干燥时间缩短 5%(如从 60 秒降至 57 秒),避免胶层过度干燥导致的脆性增加。烤箱内部采用 “多区域温控” 设计,分为入口区、中间区、出口区三个单独的温控区域,每个区域配备 2 个温度传感器与 1 组加热管,通过 PLC 分别控制各区域温度:入口区温度略低(如 55℃),避免工件刚进入烤箱时因温差过大产生冷凝水;中间区温度达设定值(如 60℃),确保胶层关键干燥;出口区温度略低(如 50℃),使工件缓慢降温,避免热应力导致的变形。绿色环保喷胶设备优势涂胶设备双机器人喷胶,通过协同路径规划,减少皮革包覆前喷胶盲区。

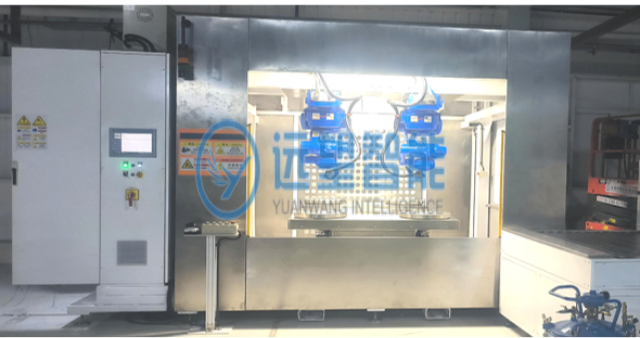

应用于汽车内饰塑料、布料、皮革包覆前喷胶工艺的涂胶设备,其转台式双工位设计是实现高效连续生产的关键架构。该工位采用数控分度盘驱动,配备两个完全单独的作业平台(工位 A 与工位 B),分度盘定位精度达 ±0.02mm,确保工位切换时的位置一致性。在实际生产中,工位 A 完成内饰件上料后,转台旋转至喷胶区域由双机器人执行喷胶作业,同时工位 B 可同步进行前一批次工件的下料与新工件的上料,工位切换时间只需 5 秒,彻底消除传统单工位 “喷胶等待上料” 的时间浪费。针对不同材质的内饰件,两个工位均配备适配的固定机构:塑料件(如仪表板基板)采用真空吸附固定(吸附压力 - 0.08MPa),避免夹伤表面;布料与皮革件(如门板包覆层)则采用弹性夹具轻压固定,防止材料拉伸变形。此外,工位边缘设置电磁安全锁,当转台旋转或机器人作业时自动锁定,防止人员误触,配合设备整体的安全防护栏,形成双重安全保障。通过转台式双工位设计,设备日均处理汽车内饰件能力从单工位的 600 件提升至 1200 件,且人均操作效率提升 50%,完美适配汽车内饰生产线的高节拍需求。

涂胶设备的双机器人喷胶系统在复杂路径规划中的离线编程应用,大幅缩短了新车型内饰件的工艺调试周期。设备配备 RobotStudio 离线编程软件,支持导入汽车内饰件的 CAD 模型(格式如 STEP、IGES),软件自动生成喷胶路径的初步方案,工程师可在虚拟环境中对路径进行优化:删除冗余路径(如重复喷胶区域)、调整路径顺序(如先喷轮廓后喷平面)、设置路径避让(如避开工件上的凸起结构)。离线编程还支持 “虚拟试喷” 功能:软件模拟机器人喷胶过程,显示胶线位置、胶层厚度(通过喷胶速度、压力计算),若发现胶线偏离粘接区域(如偏差 1mm),可实时调整路径坐标,直至满足要求。虚拟试喷通过后,将优化后的程序下载至机器人控制器,现场只需进行 3-5 件实喷调试(验证胶量、雾化效果),即可实现批量生产。相比传统现场编程(需 2-3 天调试),离线编程使新车型内饰件的工艺调试周期缩短至 4-6 小时,大幅提升了设备对新车型的快速响应能力。汽车内饰涂胶设备的胶水清洗系统,停机后快速清洁管路,方便下次喷胶。

涂胶设备的胶水称重精密计量系统在高粘度胶水(如粘度 10000mPa・s 的 PUR 热熔胶)喷胶中的计量优化,解决了高粘度胶水流动阻力大导致的计量误差问题。系统采用 “高压供胶 + 加热降粘” 组合方案:伺服供胶泵采用高压设计(最大输出压力 10MPa),提供足够的压力克服高粘度胶水的流动阻力,确保胶水能稳定输送至喷枪;胶水储罐与供胶管路均配备加热装置,将胶水温度从常温(25℃)提升至 60-70℃,使胶水粘度从 10000mPa・s 降至 3000mPa・s 以下,降低流动阻力。称重传感器采用 “动态补偿” 算法:高粘度胶水在管路内的流动惯性较大,导致称重数据存在滞后(滞后时间 0.3 秒),算法根据供胶泵的转速与胶水粘度,预测胶水的实际消耗速度,补偿滞后误差,使计量精度从 ±5% 提升至 ±3%。系统还配备高粘度胶水特定喷嘴(孔径 1.2mm,内部光滑度 Ra≤0.8μm),减少胶水在喷嘴内的流动阻力,避免因喷嘴堵塞导致的供胶不稳定。通过这些优化,高粘度胶水的出胶重量精度误差控制在 4% 以内,胶量波动≤±2g / 批次,完全满足汽车内饰喷胶的质量要求。涂胶设备雾化颗粒 50-200μm,适配汽车塑料内饰精细部位包覆前喷胶。水性喷胶设备

涂胶设备喷幅 15-60°+ 雾化颗粒 50-200μm,适配皮革包覆前复杂曲面喷胶。绿色环保喷胶设备优势

涂胶设备针对汽车内饰透光塑料件(如 PC 材质的氛围灯灯罩)的喷胶工艺优化,重点解决了胶层影响透光率的问题。转台式双工位的固定机构采用 “透明吸盘 + 边缘定位” 方式:使用透明硅胶吸盘(直径 15mm)在灯罩的非透光边缘区域吸附固定,避免遮挡透光区域;同时通过 2 个光学定位销(与灯罩的定位孔配合),确保灯罩的中心轴线偏差≤0.03mm,保证后续喷胶路径与透光区域的准确避让。双机器人喷胶时采用 “极窄喷幅 + 准确路径” 策略:喷幅调至 15°,机器人以 500mm/s 低速沿灯罩的粘接边缘(距离透光区域 2mm 处)喷胶,胶线宽度控制在 1.5-2mm,完全避开透光区域,避免胶水溢出影响透光率。胶水选用高透明 PUR 热熔胶(透光率 90% 以上),雾化颗粒调至 50-100μm,形成薄而透明的胶层(厚度 0.05-0.08mm),即使少量胶水不慎靠近透光区域,也不会明显影响透光效果。恒温烤箱采用 50℃、60 秒的低温快速干燥,避免高温导致塑料件透光率下降(透光率保留率达 98% 以上)。经该设备处理的透光塑料件,喷胶后透光率达 88%(未喷胶时 90%),完全满足汽车氛围灯灯罩的透光要求,同时粘接强度达 1.5N/mm,确保长期使用不脱落。绿色环保喷胶设备优势