商机详情 -

山西微量点液泵作用

在精密制造和生物化学领域,微量点液技术的精度直接决定着产品质量与工艺水平。随着工业4.0时代的到来,传统点液设备存在的系统复杂、集成难度大、成本高昂等问题日益凸显。广州飞升精密设备有限公司凭借其深厚的技术积累,创新性地推出FSH-MIC系列高精度流体点液/清洗泵,通过将驱动芯片集成到电机上的颠覆性设计,实现了"无需控制器,IO信号直接触发"的革新性突破,为行业提供了全新的解决方案。随着工业自动化技术的不断发展,FSH-MIC系列将继续为液体微量控制领域注入新的活力!无需控制器的FSH-MIC,降低系统复杂度,提高微量点液的稳定性。山西微量点液泵作用

要理解FSH-MIC系列微量点液泵的技术突破,首先需厘清传统微量点液系统的主要痛点。在传统点液设备中,驱动电机、控制模块、执行泵体是三个单独部件,三者之间需通过复杂的线路连接实现信号传输与协同工作。这种“分体式”结构带来的问题显而易见:其一,集成难度大,不同品牌的部件可能存在兼容性问题,客户需投入大量时间进行系统匹配,延长项目周期;其二,成本居高不下,单独控制器的研发与生产成本占设备总成本的30%以上,且额外的连接部件进一步增加了采购与维护费用;其三,可靠性不足,多部件连接易出现信号干扰或线路松动,导致点液精度波动,尤其在连续24小时生产的场景中,故障风险明显升高。某电子元件生产企业的统计数据显示,传统点液设备的集成调试时间平均长达7天,且因控制器故障导致的生产线停机率高达8%,严重影响生产效率。清洗剂微量清洗泵应用微量点液泵具备较优性价比,在保证高精度点液的同时,价格合理,深受市场欢迎。

广州飞升研发的FSH-MIC系列微量点液泵,以“驱动芯片集成电机”的主要创新,从根本上解决了传统设备的弊端。该系列产品较突出的技术亮点的是将高精度驱动芯片直接嵌入电机内部,彻底摒弃了传统设备必需的单独控制器,只需外部IO信号触发,即可按照预设程序完成精确点液。这一“一体化”设计并非简单的部件拼接,而是通过芯片与电机的深度融合,实现了“信号接收-指令解析-动力输出”的无缝衔接:驱动芯片采用32位高性能处理器,能够快速响应外部IO信号,解析精度达到微秒级;电机则采用无刷直流设计,配合精密滚珠丝杠结构,确保动力输出的稳定性与连续性。这种设计使点液泵的控制延迟缩短至10ms以内,远优于传统分体式设备50ms以上的延迟水平,为高速点液场景提供了可靠保障。

新能源领域:动力电池与氢能技术的流体控制专业人士。锂电池生产的"电解液管家"。在方形铝壳电池注液工序中,FSH-MIC-2A-C型号针对高镍三元材料特性,开发出耐高压、耐腐蚀的陶瓷泵体,可精确控制电解液注入量至±0.1%精度。通过与MES系统联动,该泵体可根据电芯容量自动调整注液参数,使单条生产线日产能从1200支提升至1800支,同时将电芯容量一致性提升至±0.5%以内。某头部电池企业反馈,采用FSH-MIC系列后,因注液不良导致的电池报废率下降70%,年节约成本超千万元。微量点液泵其中3A型陶瓷单圈较大容量为25ul,适用于一些需少量精确点液的情况。

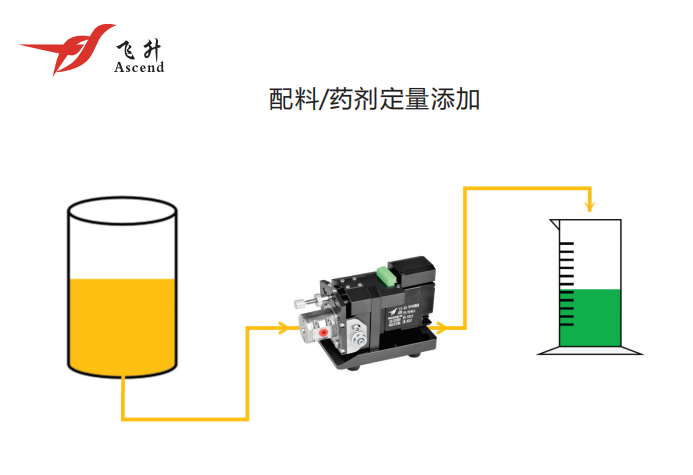

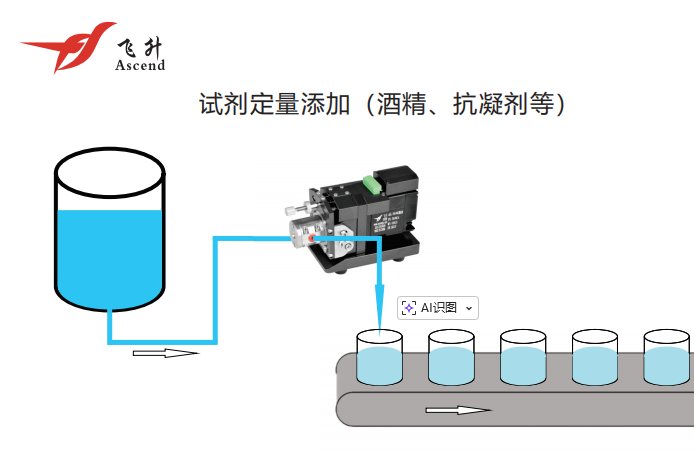

行业应用场景:1. 锂电极片涂覆:真空环境下的稳定运行。针对锂电池极片边缘补锂工艺(真空度-0.08MPa),FSH-MIC-A-C型号(锂电专属)通过真空密封设计与防结晶阀体结构,实现电解液的精确定量点涂。某动力电池厂测试显示:其点液位置偏差<±0.2mm,极片补锂量一致性提升至98.3%,有效解决了传统设备在负压环境下的流量波动问题。2. 化妆品香料添加:柔性产线的快速换型。在香水灌装工序中,不同香型需更换点液嘴并调整参数。FSH-MIC系列通过程序存储功能,可预设10种香型的点液参数,换产时只需调用对应程序,无需重新校准。某美妆企业应用后,产线换型时间从45分钟压缩至8分钟,单日产能提升22%。对于小型电子设备生产中的润滑油点滴,FSH-MIC系列能精确完成任务。广东芯片微量清洗泵厂家

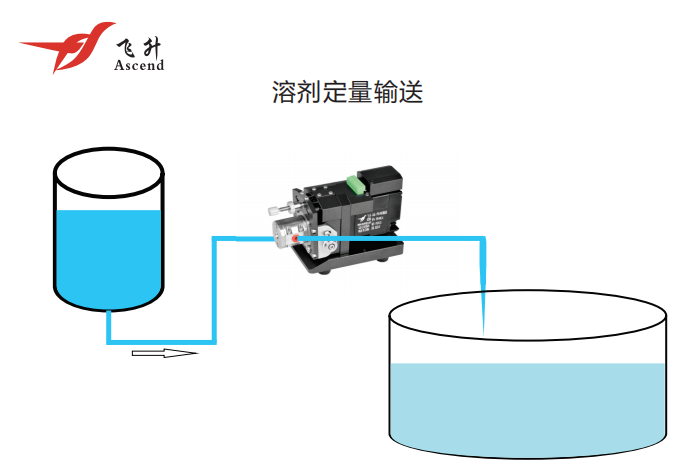

FSH-MIC系列在清洗剂点液方面表现出色,可用于芯片、屏幕、电池等清洗环节。山西微量点液泵作用

显示技术生产中的"屏幕美容师":在OLED屏幕制造中,FSH-MIC-1A-G型号(单圈容量为10μL)通过高压喷射阀技术,实现有机发光材料的纳米级涂布。其独特的"脉冲-保持"控制模式,可在玻璃基板上形成厚度均匀性±2%的薄膜,确保屏幕色彩一致性与使用寿命。而在Mini LED背光模组组装中,FSH-MIC-2A-G型号(50μL/次)通过多泵头协同工作,同步完成5000余个微米级LED灯珠的固晶胶点胶,使背光模组的光效均匀性突破95%,助力高级显示产品实现HDR1000+认证。山西微量点液泵作用