商机详情 -

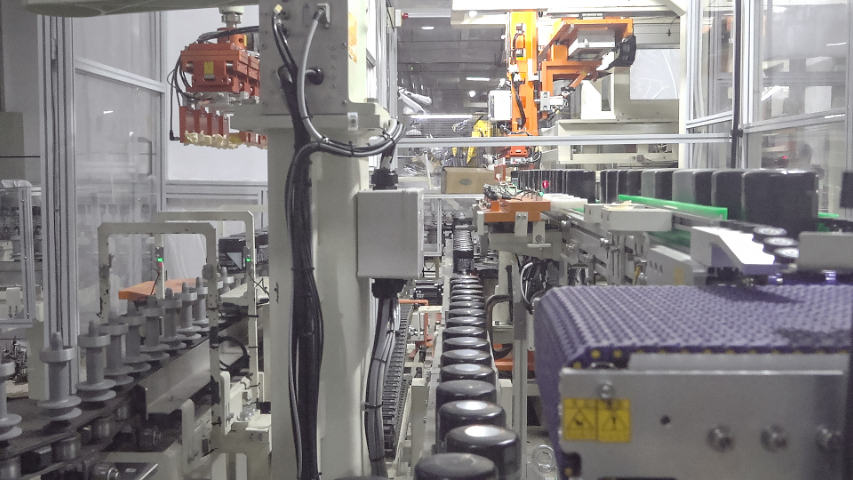

中山粉状喷涂产线安装

缓存链的驱动系统采用变频调速电机,功率0.75-1.5kW可调,输送速度0.3-0.5m/min无级可调,可根据产线节拍精确匹配。驱动系统配备减速箱,输出扭矩稳定,运行平稳,噪音低(≤70dB(A))。系统采用链条张紧装置,自动调节链条张力,避免链条松弛导致的运行不稳或跳链。驱动系统具备过载保护功能,当负载超过额定值时自动停机并发出报警,避免电机损坏。稳定可靠的驱动系统为缓存链的高效运行提供了动力保障,确保产品在缓存链内平稳输送与存储。粉房内置粉尘回收装置,实现粉末循环利用与环保达标;中山粉状喷涂产线安装

产线的MES生产执行系统实现了全流程生产管理的数字化与智能化,关键功能包括生产计划管理、工艺参数管控、数据追溯、报表生成等。系统接收ERP系统下发的生产计划,自动分解为各工位的生产任务,实时监控生产进度,确保生产计划按时完成。工艺参数管控模块可预设各工序的关键参数范围,当参数超出范围时自动触发报警并调整。数据追溯功能通过RFID与条码双重标识,记录产品从投入到输出的全流程数据,追溯精度达单个工件级。系统自动生成日报、周报、月报等生产报表,包括产能统计、合格率分析、设备利用率等,为生产管理决策提供数据支持。北京粉状喷涂产线厂家供应取出机工位创新性设计产品缓存链,提升产线柔性化水平;

治具清扫系统是保障治具循环洁净度的关键环节,采用“高压气流吹扫+超声波清洗+热风干燥”三级清洁工艺。首先,高压气流吹扫装置通过多个精确布置的喷嘴,对治具内部缝隙、定位孔等难清洁部位进行吹扫,清理大部分残余粉末;随后,治具进入超声波清洗槽,采用特定环保清洗液,超声波频率28-40kHz可调,功率500-1000W,可彻底剥离渗入治具内部的顽固粉末;随后,热风干燥装置通过80-100℃的洁净热风对治具进行烘干,干燥时间1-3分钟可调,确保治具表面无水分残留。清扫系统配备清洁效果检测模块,通过视觉识别与重量检测双重验证,治具清洁后残余粉末量≤1mg方可合格输出。该系统的高效清洁能力,确保治具每一次循环都保持洁净状态,为产品持续喷涂提供品质保障。

喷粉间的粉末扩散控制技术减少了粉末浪费与车间污染,通过优化喷粉枪喷射角度与距离,使粉末颗粒以合适的角度撞击工件表面,减少反弹扩散。对于复杂部位,采用侧喷式喷枪与旋转治具协同,确保粉末颗粒深入难喷涂区域。喷粉间内安装粉末扩散监测传感器,实时监测喷涂区域内的粉末浓度分布,当检测到某区域浓度过高时,自动调整气流速度或喷粉枪参数。底部集尘装置快速收集多余粉末,减少粉末在喷粉间内的停留时间。通过这些控制措施,喷粉间内粉末浓度分布均匀性提升至90%以上,粉末利用率提升至95%以上。清扫工位预清洁机构启动,初步清理治具表面残余粉末;

治具清扫系统的清洗液循环再生技术有效降低了生产成本与环保压力,采用“沉淀过滤+精密过滤+活性炭吸附+pH调节”四级处理工艺。首先沉淀过滤去除大颗粒杂质;第二级袋式过滤器(过滤精度1μm)去除细小悬浮物;第三级活性炭吸附去除有机污染物,降低清洗液COD值;第四级通过pH传感器实时监测,自动添加调节剂维持pH值在8-10的合适范围。处理后的清洗液循环利用率达90%以上,使用寿命从单次使用延长至100小时以上。系统配备清洗液浓度监测传感器,当浓度低于设定值时自动补充新液,确保清洗效果稳定。该技术使废液排放量减少90%以上,年节约清洗液成本5-8万元,实现了资源回收与环保的双重目标。故障排除后,机器人从缓存链抓取产品排出至后段产线;佛山粉状喷涂产线源头厂家

治具清扫系统高压气流吹扫,清理渗入治具内部的残余粉末;中山粉状喷涂产线安装

喷涂后的预清洁工位是保障治具循环洁净度的前置环节,其预清洁机构采用高压气流吹扫与毛刷清扫双重设计。高压气流由涡旋式空压机提供,气流压力可在0.4-0.8MPa范围内调节,通过环形喷嘴对治具表面进行360°吹扫,有效清理表面浮粉;毛刷采用防静电尼龙材质,配合治具旋转动作进行贴合清扫,避免粉末残留堆积。预清洁机构的吹扫角度与毛刷压力可根据治具型号精确适配,确保清洁效果的同时不损伤治具定位精度。清扫产生的粉尘通过负压吸尘装置实时收集,经滤筒过滤后集中处理,避免粉尘扩散污染车间环境。预清洁后的治具表面残余粉末量≤3mg,为后续流转及深度清扫奠定基础,确保治具循环使用的洁净标准。中山粉状喷涂产线安装