商机详情 -

佛山缠绕机制造

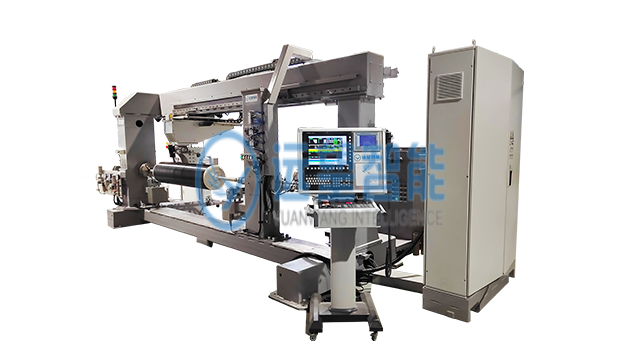

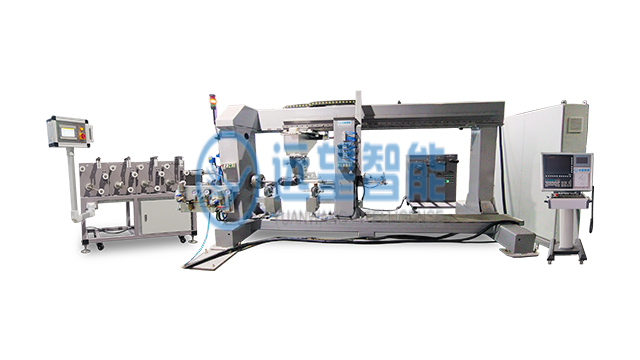

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,以智能化、高效化、精确化为关键设计理念。龙门式三工位、双驱主框架采用双伺服电机同步驱动,运动精度高,运行平稳。碳纤、玻璃纤维缠绕系统集成先进的缠绕路径规划软件,可快速生成合适的缠绕方案。伺服张力控制系统采用闭环控制技术,实时调节张力,确保纤维铺放均匀,伺服电子纱架实现多纱束同步供料,提升缠绕效率。恒温浸胶系统精确控制胶液粘度,保障树脂浸润充分,5轴喂料小车具备高速运动能力,缠绕速度可调,适配不同生产节奏。自动切纱、穿纱、充气、稳压系统实现全流程自动化控制,自动贴标称重功能可与企业ERP系统对接,实现生产数据的一体化管理,为企业提升生产管理水平提供有力支撑。自动切纱穿纱系统,提升氢瓶缠绕自动化效率。佛山缠绕机制造

5轴喂料小车是我司全自动干法缠绕机实现高精度缠绕的关键部件,其与龙门式三工位、双驱主框架的完美协同,实现了复杂缠绕轨迹的精确执行。该小车采用五轴伺服联动控制技术,定位精度达±0.05mm,可实现缠绕角度、缠绕速度的连续可调,满足Ⅲ型、Ⅳ型不同规格储氢瓶的缠绕需求。配合碳纤、玻璃纤维缠绕系统,可实现螺旋缠绕、环向缠绕等多种缠绕方式的精确切换。伺服张力控制系统实时调节纤维张力,确保铺放均匀,伺服电子纱架稳定供料,恒温浸胶系统保障浸润充分。自动切纱、穿纱系统与喂料小车精确联动,实现快速换纱,充气、稳压系统保障缠绕过程中瓶内压力稳定,自动贴标称重功能完成产品质量追溯,多方位提升了缠绕质量与生产效率。水平缠绕机设备自动穿纱效率高,减少氢瓶缠绕人工干预。

我司自主研发设计制造的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,融合多项自主创新技术,关键的龙门式三工位、双驱主框架采用有限元分析优化设计,结构紧凑且刚性优异。碳纤、玻璃纤维缠绕系统采用高精度缠绕算法,可根据储氢瓶结构力学需求优化铺层设计。伺服张力控制系统采用进口伺服部件,张力控制响应速度快,波动小,伺服电子纱架实现纱线平稳放卷,避免张力突变。恒温浸胶系统采用智能温控模块,精确控制胶液温度,确保浸胶效果稳定。5轴喂料小车实现多维度精确运动,缠绕过程流畅高效。自动切纱、穿纱、充气、稳压系统实现无缝衔接,自动贴标称重功能高效准确,设备整体生产效率较传统设备提升40%以上,产品合格率达99.6%,为氢能汽车产业发展提供可靠的装备保障。

在储氢瓶生产的智能化管理方面,我司自主研发的全自动干法缠绕机展现出明显优势。设备采用龙门式三工位、双驱主框架结构,配备智能控制系统,可实时采集设备运行参数、生产工艺参数与产品质量数据。碳纤、玻璃纤维缠绕系统的缠绕速度、张力等参数可实时监控与调整;伺服电子纱架的供料速度、纱线余量等数据可实时上传;恒温浸胶系统的温度、胶液粘度等参数可实时监测;5轴喂料小车的定位精度、运动轨迹等数据可实时追溯;自动切纱、穿纱、充气、稳压系统的运行状态与自动贴标称重的产品数据均可实时记录。所有数据可接入企业MES系统,实现生产过程的智能化管理、质量追溯与数据分析,助力企业提升生产管理水平。贴标称重数据联动,氢瓶缠绕质量可追溯。

在储氢瓶生产工艺不断优化的过程中,我司自主研发的全自动干法缠绕机发挥着关键作用。设备采用龙门式三工位、双驱主框架结构,可实现缠绕工艺的精确控制。碳纤、玻璃纤维缠绕系统配合伺服张力控制系统,可有效提升储氢瓶的力学性能,降低产品缺陷率。伺服电子纱架与恒温浸胶系统保障原材料的稳定供应与处理,提升生产工艺的稳定性。5轴喂料小车可实现缠绕轨迹的精确优化,提升产品质量。自动切纱、穿纱、充气、稳压系统实现工艺的连续衔接,自动贴标称重功能实现产品质量的全程追溯,设备的应用的,帮助企业不断优化生产工艺,提升产品竞争力。充气稳压精度高,氢瓶缠绕压力波动≤±0.02MPa。佛山缠绕机制造

切纱精确无残留,保障氢瓶缠绕端部平整。佛山缠绕机制造

针对储氢瓶生产过程中胶液浪费的问题,我司自主研发的全自动干法缠绕机进行了优化设计。恒温浸胶系统采用密闭式循环设计,减少胶液挥发,同时设置胶液回收装置,将未被纤维吸收的胶液进行回收再利用,提升胶液利用率;碳纤、玻璃纤维缠绕系统采用精确的浸胶量控制技术,根据纤维类型与缠绕速度精确控制浸胶量,避免胶液过多浪费;伺服张力控制系统确保纤维张力稳定,减少因张力波动导致的胶液附着不均;伺服电子纱架平稳供料,避免纤维抖动导致的胶液滴落;5轴喂料小车精确控制缠绕轨迹,减少胶液在非目标区域的附着;自动切纱、穿纱系统快速动作,减少切纱过程中的胶液浪费。通过一系列优化,设备的胶液损耗率降低至3%以内,大幅降低了生产成本。佛山缠绕机制造