商机详情 -

安徽集成式辊压件

汽车底盘加强件辊压件(如纵梁加强板、横梁支架)需提升汽车底盘的承载能力与抗冲击性能,制造工艺注重强度与轻量化的平衡。原材料选用 HC420LA 或 HC460LA 强度较高汽车用钢,屈服强度≥420MPa,抗拉强度 480-600MPa,材料延伸率≥18%,满足汽车轻量化与强度较高要求。辊压成型采用 14-18 道次连续辊压工艺,轧辊模具根据底盘结构设计异形截面,截面尺寸公差 ±0.15mm,直线度误差≤0.15mm/m,确保与底盘其他部件贴合紧密。辊压设备配备同步控制系统,上下轧辊转速一致,避免材料跑偏,跑偏量控制在 ±0.1mm 以内。成型过程中对关键尺寸进行实时检测,采用激光测距仪,测量精度 ±0.02mm,数据反馈至控制系统实现闭环控制。成型后进行冲孔与切断,冲孔采用数控冲床,孔径公差 H10,孔位度误差≤0.2mm,切断长度公差 ±0.3mm。表面处理采用电泳涂装工艺,漆膜厚度≥25μm,电泳后进行高温烘烤,确保漆膜附着力达到 GB/T 9286-1998 1 级标准。后续进行抗冲击测试与焊接强度测试,加强件在规定冲击载荷下无明显变形,与底盘焊接后焊缝强度≥母材强度,满足汽车底盘安全性能要求。部分产品需转入二次加工工位进行焊接或攻丝。安徽集成式辊压件

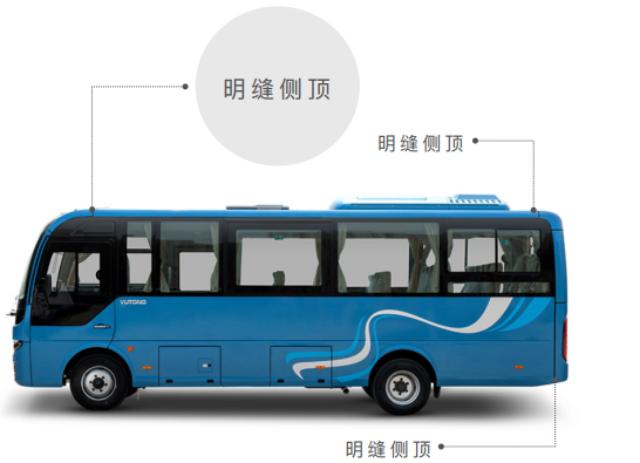

再生材料辊压件的材料技术注重资源回收利用与性能平衡,适用于对性能要求不苛刻的场景,降低生产成本。常用再生材料包括再生钢铁、再生铝、再生塑料等,再生钢铁需去除杂质(如铁锈、油污),通过重熔精炼调整成分,确保碳、硫、磷含量符合要求,性能接近原生钢铁,适用于结构类辊压件;再生铝需去除夹杂与气体,通过合金化调整成分,强度可达原生铝的 80%-90%,适用于轻量化结构件;再生塑料需分类回收、粉碎、清洗,去除杂质与老化部分,添加相容剂、抗氧剂等助剂,改善加工性能与力学性能,适用于装饰、非承重类辊压件。再生材料辊压前需进行严格的质量检测,确保成分、性能稳定;辊压工艺需根据材料性能调整,如再生塑料需适当提高加工温度,补偿性能损失。大客车蒙皮辊轧成型机供应整个生产过程恪守质量承诺,确保客户满意。

较好强度低合金(HSLA)钢辊压件的材料技术通过微合金化与控轧控冷工艺,在提升强度的同时保持良好的成型性。常用材质如 Q460,碳含量≤0.20%,添加铌(0.01%-0.05%)、钒(0.02%-0.08%)、钛(0.01%-0.05%)等微合金元素,通过细晶强化、沉淀强化提升强度,抗拉强度可达 460MPa 以上,延伸率≥17%。控轧控冷工艺中,加热温度控制在 1150-1200℃,终轧温度 800-850℃,随后快速冷却,细化奥氏体晶粒,避免珠光体组织粗化。HSLA 钢辊压时需控制道次变形量,每次变形率不超过 20%,防止产生过大残余应力;辊压后可进行去应力退火(550-600℃保温 2-3 小时),消除内应力,提升尺寸稳定性。

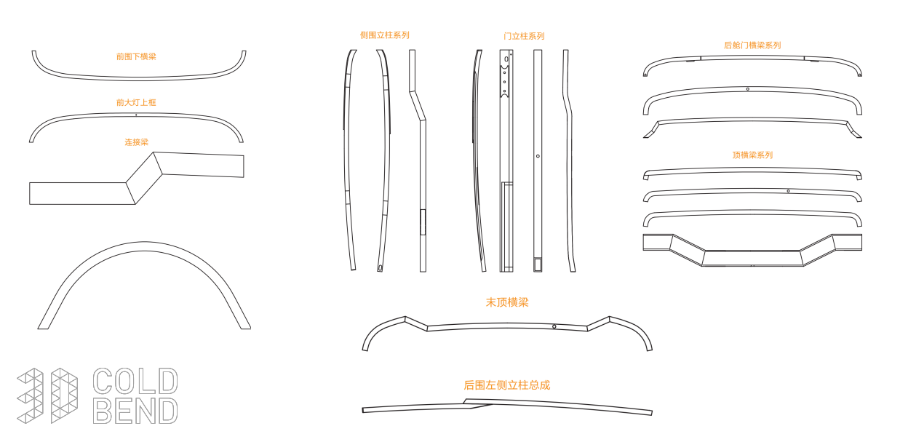

汽车门框辊压件作为车身结构件,需具备强度较高、较高精度与良好的装配兼容性。原材料选用 HC340LA 强度较高汽车用钢,屈服强度≥340MPa,抗拉强度 440-560MPa,材料延伸率≥22%,满足车身轻量化与安全性要求。辊压成型采用 16 道次连续辊压工艺,轧辊模具根据车身设计图纸采用三维建模优化,确保门框截面与车身贴合度误差≤0.1mm。辊压设备配备同步控制系统,保证上下轧辊转速一致,避免材料跑偏,跑偏量控制在 ±0.2mm 以内。成型过程中对关键尺寸(如门框宽度、高度、弧度)进行实时检测,采用激光测距仪,测量精度 ±0.02mm,数据实时反馈至控制系统,实现闭环控制。成型后进行端部剪切与冲孔加工,冲孔采用数控冲床,孔径公差 H10,孔位度误差≤0.3mm。为提高耐腐蚀性,采用电泳涂装工艺,漆膜厚度≥20μm,电泳后进行高温烘烤(170-180℃,20 分钟),确保漆膜附着力达到 GB/T 9286-1998 1 级标准。后续进行装配模拟测试,与车身其他部件装配间隙≤0.5mm,满足汽车总装要求。自动化辊压生产线可实现开卷、校平、辊压、定径、切断全过程连续运行,提高效率。

梯度材料辊压件的材料技术通过设计材料成分或结构的梯度分布,实现不同部位的性能适配,适用于复杂工况需求。例如,金属 - 陶瓷梯度辊压件,表面为陶瓷层(耐高温、耐磨),内部为金属层(较好强度、韧性),中间通过过渡层实现梯度过渡,避免界面剥离;塑料 - 金属梯度辊压件,表面为塑料层(绝缘、密封),内部为金属层(强度、导电),满足多功能需求。梯度材料的制备可采用复合辊压、涂层沉积等工艺,复合辊压时需控制不同材料的喂料速度与辊压压力,确保界面结合紧密;涂层沉积后需进行二次辊压,提升涂层与基体的结合强度。梯度材料辊压件的检测需关注界面性能,如剥离强度、剪切强度,确保不同材料协同工作,避免使用过程中出现界面失效。伺服电机驱动确保送料与切割的同步精度。江苏整体式右侧蒙皮

不锈钢辊压件在生产时需控制轧制温度,避免过热导致表面氧化和性能下降。安徽集成式辊压件

耐候钢辊压件的材料技术关键是利用合金元素形成保护性氧化膜,无需额外涂装即可适应户外环境。典型材质如 Q355NH,添加铜(0.20%-0.50%)、铬(0.30%-0.70%)、镍(0.20%-0.50%)等元素,这些元素在腐蚀过程中富集于氧化膜表面,形成致密的钝化层,阻碍腐蚀介质渗透。耐候钢的碳含量控制在≤0.16%,避免珠光体组织过多导致韧性下降,同时添加钒(0.02%-0.12%)细化晶粒,提升强度与韧性。辊压前需清理材料表面的氧化皮,避免辊压过程中氧化皮压入表面影响质量;辊压后可通过自然时效促进氧化膜形成,初期使用时表面会形成红褐色锈层,后期逐渐稳定为深褐色致密锈层,实现长期防腐。安徽集成式辊压件