商机详情 -

全磨丝锥哪家好

强度高得材料如淬火钢、钛合金、镍基合金等的攻丝是机械加工中的难点之一。这些材料硬度高、强度大、韧性好,攻丝时容易出现丝锥磨损快、折断、螺纹表面质量差等问题。为优化强度高材料的攻丝工艺,可采取以下措施:① 选择合适的丝锥材料:应选用硬质合金、粉末冶金高速钢等高性能材料的丝锥,这些材料具有较高的硬度和耐磨性,能够承受强度高的材料的切削力。② 优化丝锥几何参数:适当增大丝锥的前角和后角,以减小切削力;采用螺旋槽或螺尖设计,改善排屑性能;增加丝锥的倒锥量,减少丝锥与螺纹孔壁的摩擦。③ 合理选择切削参数:降低切削速度,一般为 5~10m/min;减小进给量,一般为 0.5~1.0mm/r;采用较小的切削深度,避免一次切除过多材料。④ 采用合适的冷却润滑方式:使用极压切削油或含有硫、氯等极压添加剂的切削液,提高冷却和润滑效果,减少丝锥磨损。⑤ 预处理材料:对强度高的材料进行适当的预处理,如退火、调质等,降低材料硬度,改善加工性能。⑥ 分步攻丝:对于大直径螺纹或深孔攻丝,可采用分步攻丝的方法,先用较小直径的丝锥预攻,再用标准丝锥进行后续加工,以减小切削力。螺旋丝锥非常适合加工韧性材料,如不锈钢,铸铁铜合金等。碎屑加工进行从上方排出,避免碎屑堵住牙孔。全磨丝锥哪家好

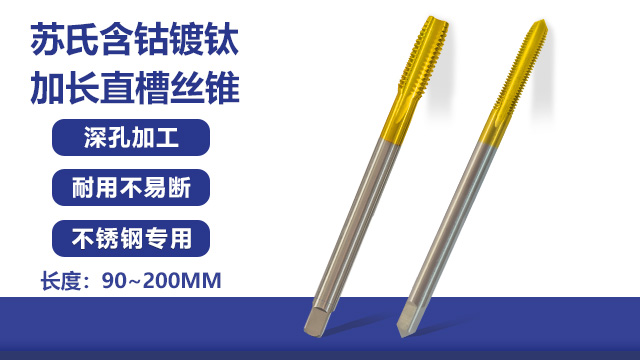

苏氏含钴镀钛加长直槽丝攻,是深孔加工的利器。采用8%含钴高速钢材质,使得苏氏含钴镀钛加长直槽丝攻基材韧性与硬度远超普通高速钢,搭配工业级镀钛涂层,膜层均匀且附着力强,耐磨性相比普通丝攻提升 3 倍以上。数控精密磨制的刃口锋利度达到微米级,切削快省力,效率比普通直槽丝攻高 40%。在不锈钢厚壁管件深孔加工中,普通丝攻因长度不足需多次接长,易导致螺纹偏斜,而苏氏含钴镀钛加长直槽丝攻能够一次成型,苏氏含钴镀钛加长直槽丝攻的直槽设计配合加长尺寸,排屑能够沿槽直出更顺畅,避免深孔内卡屑折断,尤其适合液压管的深孔攻丝。全磨丝锥哪家好镀钛直槽丝攻属苏氏精品,适合盲孔浅攻,含钴高速钢抗磨损,镀钛层提升寿命,加工难加工材料不易崩刃。

加长镀钛直槽丝攻的深孔加工表现:在深孔螺纹加工中,镀钛直槽丝攻的大容量排屑槽设计搭配加长设计,能够将切屑从孔的深处稳定导出。深孔加工时,切屑排出路径较长,容易出现堆积堵塞,而排屑槽的大容量设计可借助丝攻的旋转力,将切屑沿着槽壁逐步向下推送,避免切屑在孔滞留。含钴高速钢的刚性支撑,使其在长距离切削过程中不易发生弯曲变形,保证螺纹的垂直度和同轴度。配合镀钛层的耐磨特性,即使在加工深度超过丝攻长度两倍的深孔时,也能保持稳定的螺纹精度。这种性能使其适用于模具型腔的深孔螺纹制作、液压油缸的内壁螺纹加工等场景,满足设备对深孔连接的强度要求。

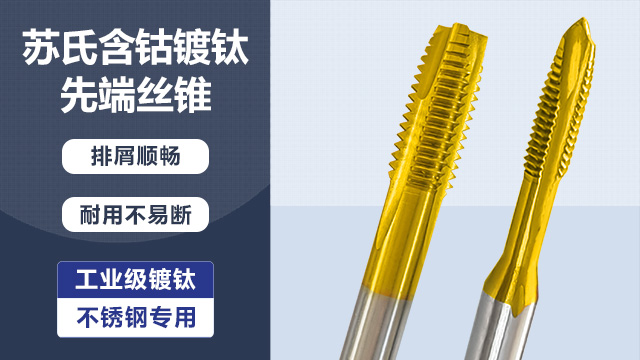

苏氏TiCN 先端丝攻凭借含钴高速钢选材与氮化钛工艺,能够成为难加工材料加工的得力助手。含钴高速钢基材的8%钴元素使得苏氏TiCN 先端丝攻具备抗冲击性,TiCN 涂层耐高温达 400°C以上,能够在切削热的产生下保持丝攻性能的完整性,因此苏氏TiCN 先端丝攻能够适合不锈钢等一些难加工材料的高速切削。苏氏TiCN 先端丝攻数控磨制的刃口锋利度较高,能够在加工工件时切削过程省力,螺纹完整不易滑牙。苏氏TiCN 先端丝攻的先端导向结构配合大容量排屑槽,确保切屑沿轴向顺利排出,减少切削区压力,提升苏氏TiCN 先端丝攻抗折断能力,提高丝攻的使用寿命,延长了丝攻的更换周期,提高单位时间内的加工效率。丝锥的切削力分析有助于优化加工参数和刀具设计,通过有限元分析等方法可预测切削力分布和刀具应力状态。

在医疗器械零件的不锈钢深孔零件加工,是对螺纹精度和稳定性要求比较严苛。苏氏含钴镀钛加长直槽丝攻采用的含钴高速钢含钴8%使得刚性好,不易变形,工业级镀钛工艺确保涂层具有润滑性,能够避免碎屑沾刀,能够符合医疗器械零件的加工标准。数控精磨的刃口加工出的螺纹尺寸精度高,在加工直径 8mm、深度 70mm 的 304 不锈钢活检针套管时,苏氏含钴镀钛加长直槽丝攻相比普通加长丝攻的表面粗糙度低。其直槽排屑能够在细长孔中不易堵塞,配合不易折断的特性,在长时间连续加工下,减少废品率。丝锥的分类多样,常见的有手用丝锥、机用丝锥、挤压丝锥等,不同类型适用于不同的加工场景和材料特性。全磨丝锥哪家好

工业级镀钛涂层使得苏氏含钴镀钛丝攻在高速切削工件时,阻隔热量传递,避免丝攻因高温退火而降低硬度。全磨丝锥哪家好

为了分析挤压丝锥攻丝过程中的温度场分布,可采用实验测量和数值模拟两种方法。实验测量方法是通过在丝锥和工件上安装热电偶或红外热像仪等设备,直接测量攻丝过程中的温度变化。实验测量方法直观、准确,但成本较高,操作复杂。数值模拟方法是通过建立挤压丝锥攻丝过程的热力耦合模型,利用有限元软件模拟温度场的分布。数值模拟方法成本低、效率高,可以分析多种因素对温度场分布的影响。通过对挤压丝锥攻丝过程中的温度场分析,可以优化挤压丝锥的设计和加工参数,如选择合适的材料、几何参数和冷却润滑条件等,以降低温度,减少丝锥的磨损,提高螺纹质量和加工效率。全磨丝锥哪家好