商机详情 -

宿迁自行车变速器零部件量大从优

为确保不锈钢零部件的质量和性能符合要求,需要严格的质量检测标准。外观检测是第一步,检查零部件表面是否有划痕、裂纹、气泡、凹陷等缺陷,表面粗糙度是否符合规定要求。尺寸精度检测也非常重要,使用专业的测量工具,如卡尺、千分尺、三坐标测量仪等,对零部件的尺寸、形状和位置精度进行检测,确保其符合设计图纸的要求。化学成分分析是检测不锈钢零部件质量的关键环节,通过光谱分析等方法,检测不锈钢中各种合金元素的含量是否在规定范围内,因为化学成分直接影响不锈钢的性能。力学性能检测包括拉伸试验、硬度试验、冲击试验等,拉伸试验可以测定不锈钢的抗拉强度、屈服强度和伸长率等指标;硬度试验用于检测不锈钢的硬度;冲击试验则评估不锈钢在冲击载荷下的韧性。此外,还需要进行耐腐蚀性检测,通过盐雾试验、浸泡试验等方法,模拟不同的腐蚀环境,检测不锈钢零部件的耐腐蚀性能,确保其在实际使用中能够长期稳定运行。异形结构件的仿真分析需耦合流固热多物理场,预测服役状态下的变形量。宿迁自行车变速器零部件量大从优

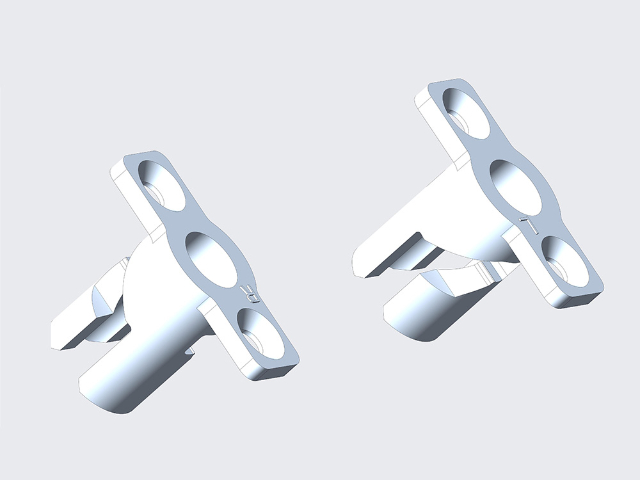

风力发电零部件长期暴露在户外,需具备优异的耐候性与强度,泽信新材料通过 MIM 技术与材料改性,生产符合风电标准的零部件。公司选用耐候钢粉末(含铜 0.2%、磷 0.08%),经 MIM 工艺制成的风电传感器外壳、连接器,通过 Cu-P 合金化作用,在零部件表面形成致密的氧化层,耐大气腐蚀性能较普通钢提升 2-3 倍,经户外暴露测试,5 年无明显锈蚀,满足风电设备 20 年使用寿命要求。针对风电传动系统零部件(如轴承保持架),公司选用强度不锈钢粉末,经 MIM 工艺制成后,抗拉强度达 800MPa,在高速旋转工况(转速 1500r/min)下,离心力作用下无变形,保持架与轴承滚动体配合间隙稳定在 0.02-0.03mm,减少摩擦损耗。生产过程中,泽信新材料对风电零部件进行严格的性能测试:拉伸测试(抗拉强度、屈服强度)、冲击测试(低温冲击韧性)、耐候测试(盐雾、紫外老化),确保零部件满足 GB/T 19073-2008《风力发电机组 齿轮箱》等标准要求。目前公司已为风电设备企业提供传感器外壳、连接器、轴承保持架等零部件,支持陆上与海上风电项目,海上风电零部件额外采用阴极保护处理,进一步提升耐腐蚀性能,客户反馈零部件在风电设备运行中故障率低于 0.05%,完全符合风电行业高可靠性需求。德州五金工具零部件技术指导五金工具的弹簧零部件,为工具提供弹性与复位功能。

零部件可按功能、材料与制造工艺分为三大类。功能维度包括结构件(如汽车底盘、手机外壳)、传动件(如齿轮、轴承)、电子件(如电阻、集成电路)及连接件(如螺栓、焊接接头),其中电子件技术迭代快,年均更新周期缩短至18个月;材料维度涵盖金属(铝合金、钛合金)、塑料(ABS、PC)、陶瓷(氧化铝、氮化硅)及复合材料(碳纤维增强塑料),例如航空航天领域宽泛使用钛合金零部件,其强度是钢的2倍,重量却减轻40%;制造工艺维度包含铸造、锻造、冲压、注塑、3D打印等,其中3D打印技术可实现复杂结构一体化成型,将零部件数量从200个减少至10个,开发周期缩短60%。不同类别零部件的技术特性差异明显,例如精密轴承的圆度误差需≤0.1μm,而汽车保险杠的冲击吸收能量需≥8kJ,均需针对性设计工艺与检测标准。

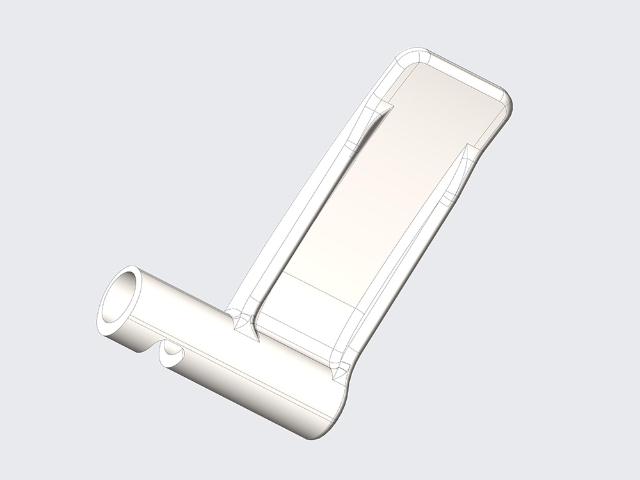

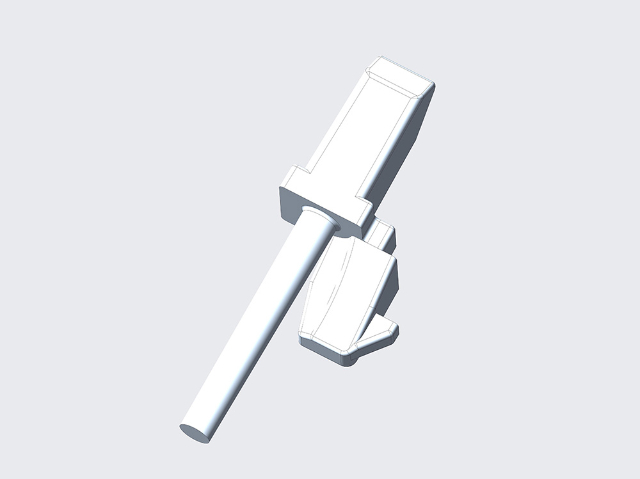

电锤活塞设计为中空结构,减轻重量的同时,通过壁厚均匀分布,提升抗冲击稳定性。耐冲击测试环节,公司采用落锤冲击试验机,对零部件进行冲击测试:电动工具齿轮在 5J 冲击能量下,无裂纹;电锤活塞在 10J 冲击能量下,无变形,完全符合电动工具使用标准。目前该类耐冲击零部件已应用于冲击钻、电锤、电锯等电动工具,客户反馈零部件在高频冲击工况下,使用寿命较传统工艺产品提升 2 倍以上,泽信新材料可根据电动工具的冲击参数,定制零部件耐冲击方案,交付周期控制在 15-20 天,满足电动工具企业快速生产需求。这款异形复杂零部件的流线型设计,减少了风阻,提升了运动效率。

风力发电设备在运行中会产生持续振动,泽信新材料针对这一特性,优化零部件结构与材料,提升抗振动性能。在材料选择上,公司选用高弹性模量的铁基合金(弹性模量 210GPa),经 MIM 工艺制成的风电零部件(如传感器支架、电缆夹),在振动频率 20-2000Hz 范围内,共振振幅≤0.1mm,避免共振导致的结构损坏;通过添加镍元素(含量 2%-3%),零部件冲击韧性提升至 20J/cm²,在突发冲击载荷下(如强风导致的瞬时振动),无断裂现象。结构设计上,泽信新材料采用有限元分析软件,模拟零部件在振动工况下的应力分布,优化结构薄弱区域。五金工具中的轴承零部件,减少摩擦,使转动更顺畅。宿迁自行车变速器零部件量大从优

通过优化工艺,这款异形复杂零部件的制造成本得到了有效控制。宿迁自行车变速器零部件量大从优

风电传感器支架,通过增加加强筋厚度(从 2mm 增至 3mm),减少振动应力集中,应力最大值从 150MPa 降至 80MPa,低于材料屈服强度(250MPa);电缆夹设计为弧形结构,增加与电缆的接触面积,减少振动导致的电缆磨损。生产过程中,公司严格控制零部件致密度(≥96%),减少内部孔隙,提升抗疲劳性能,经振动疲劳测试(1000 万次循环),零部件无裂纹产生,疲劳寿命满足风电设备 20 年使用寿命要求。目前该类抗振动零部件已应用于陆上与海上风电项目,客户反馈在风力发电设备运行中,零部件故障率低于 0.03%,完全符合风电行业高可靠性需求,泽信新材料可根据风电设备的振动参数,定制零部件抗振动方案,助力风电企业提升设备稳定性。宿迁自行车变速器零部件量大从优