商机详情 -

茂名机械金属粉末注射加工厂家

航空航天领域对零部件的耐高温、抗疲劳和轻量化要求极高,MIM技术通过材料创新与工艺优化满足极端环境需求。在航空发动机中,MIM制造的燃油喷嘴将传统工艺需焊接的旋流器、喷孔和冷却通道整合为单一零件,重量减轻40%,同时通过镍基高温合金(Inconel718)的MIM成型与热等静压(HIP)处理,使材料在650℃下的抗拉强度达1100MPa,较锻造件提升20%。在卫星部件中,MIM铍合金(Be-3Al)框架通过梯度密度设计(中心区密度1.85g/cm³,边缘区密度1.92g/cm³),在保证结构刚度的同时将振动衰减时间缩短30%,提升卫星姿态控制精度。此外,MIM支持超细粉末(D50=2μm)成型,用于制造航天器推进系统的微型阀门,阀芯与阀座间隙只2μm,泄漏率低于10⁻⁹Pa·m³/s,满足真空环境长期密封需求。在无人机领域,MIM碳纤维增强铝基复合材料(Al-SiC)支架通过粉末混合与定向烧结,使比刚度达200GPa/(g/cm³),较纯铝提升3倍,同时减轻重量50%。上百种MIM零件品种,从微型齿轮到汽车传感器,应用场景宽泛。茂名机械金属粉末注射加工厂家

金属粉末注射成型(MetalInjectionMolding,MIM)是一种将粉末冶金与塑料注射成型技术深度融合的近净成形工艺。其关键原理是通过将金属粉末与热塑性粘结剂混合制成均匀喂料,利用注射成型机将喂料注入精密模具,形成具有复杂几何形状的“生坯”,再经过脱脂(去除粘结剂)和烧结(高温致密化)两步关键后处理,终获得密度接近理论值(>98%)的金属零件。MIM的工艺流程可分为四大阶段:喂料制备(粉末与粘结剂混合、造粒)、注射成型(模腔填充、保压冷却)、脱脂(热解或溶剂溶解粘结剂)、烧结(粉末颗粒扩散连接)。相较于传统加工方式,MIM能够突破几何形状限制,实现内部孔洞、薄壁结构(壁厚<0.3毫米)、微小特征(尺寸<0.05毫米)的一体化成型,且材料利用率高达95%以上,尤其适合中小批量(年产量1万-50万件)的高精度、复杂结构零件生产,已成为消费电子、医疗器械、汽车零部件等领域的关键制造技术。茂名机械金属粉末注射加工厂家高纯度不锈钢粉末,为金属粉末注射成型奠定质优基础。

金属粉末注射成型(MetalInjectionMolding,简称MIM)技术起源于20世纪70年代,是在塑料注射成型技术基础上发展起来的一种新型粉末冶金近净成形技术。当时,传统粉末冶金工艺在制造复杂形状零件时面临诸多局限,如难以成型复杂结构、零件精度和性能受限等。而塑料注射成型技术凭借其高效、精细的成型特点,为解决这些问题提供了思路。科研人员尝试将金属粉末与热塑性粘结剂混合,制成具有良好流动性的喂料,然后通过注射成型机将其注入模具型腔,终经过脱脂和烧结等后续处理得到金属零件。经过几十年的发展,MIM技术不断改进和完善,从初只能制造简单形状的小零件,发展到如今可以生产各种复杂结构、高精度、高性能的金属零部件,广泛应用于汽车、电子、医疗器械、航空航天等多个领域,成为现代制造业中不可或缺的一项关键技术。

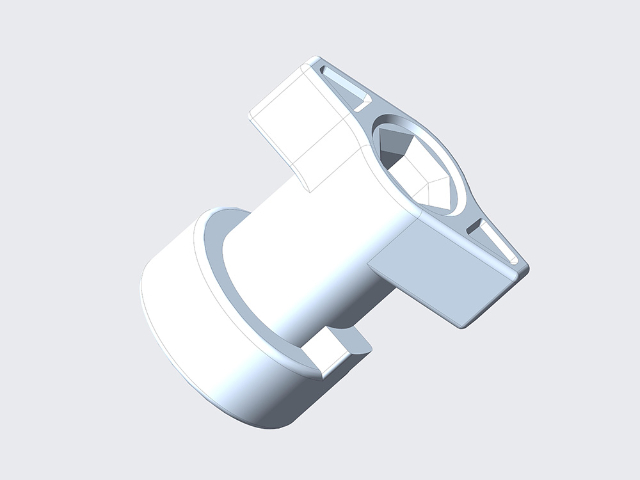

工业工具与装备对零部件的耐磨性、抗冲击性和制造成本敏感,MIM技术通过结构集成与规模化生产实现性能与成本的平衡。在电动工具中,MIM制造的冲击钻头夹持套将传统工艺需分步加工的六角孔、防滑纹和冷却槽整合为单一零件,夹持力达5000N,较冲压件提升40%,同时通过热处理使硬度达HRC55-60,寿命延长3倍。在液压阀体制造中,MIM不锈钢(316L)阀芯通过多级抽芯模具实现内流道直径0.5mm的精密成型,流量控制精度±1%,较机加工提升2倍,且单件成本降低60%。此外,MIM支持异种材料连接,如将硬质合金(WC-Co)刀头与钢制刀柄通过粉末包套成型,界面结合强度达300MPa,较焊接工艺提升50%,适用于切削速度200m/min的高速加工。在机器人领域,MIM制造的谐波减速器柔轮通过薄壁(厚度0.3mm)与齿形(模数0.2mm)的同步成型,传动精度达1弧分,较传统车削工艺提升1个数量级,同时使减速器体积缩小40%,满足协作机器人紧凑化需求。MIM零件密度达理论值98%以上,性能媲美锻造件,成本降低30%。

金属粉末注射成型技术的工艺流程主要包括喂料制备、注射成型、脱脂和烧结四个关键环节。在喂料制备阶段,需要精确控制金属粉末的粒度分布、纯度以及粘结剂的种类和比例,将金属粉末与粘结剂在高温下混合均匀,制成具有合适流动性和粘弹性的喂料。注射成型过程中,将喂料加热至适宜温度,使其具有良好的流动性,然后通过注射成型机的高压注射,将喂料准确注入设计好的模具型腔中,冷却后得到具有一定形状和尺寸的生坯。脱脂环节是去除生坯中的粘结剂,通常采用热脱脂、溶剂脱脂或催化脱脂等方法,使粘结剂逐步分解或溶解,为后续的烧结做准备。是烧结阶段,将脱脂后的坯件在高温下进行烧结,使金属粉末颗粒之间发生扩散和结合,形成致密的金属零件,同时提高零件的力学性能和物理性能。每个环节都需要严格控制工艺参数,以确保终产品的质量和性能。定制化金属粉末注射服务,适配不同行业精密制造需求。潮州LED箱体金属粉末注射销售厂家

金属粉末注射成型工艺,突破传统加工对形状的限制瓶颈。茂名机械金属粉末注射加工厂家

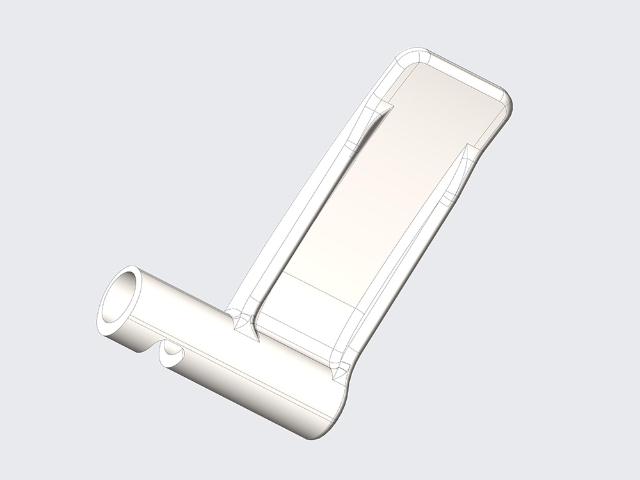

金属粉末注射成型(MIM)是一种将粉末冶金与塑料注射成型技术深度融合的近净成型工艺,尤其适用于五金工具领域复杂结构件的高效制造。其关键流程包括:将微米级金属粉末(粒径2-20μm)与热塑性粘结剂(如聚甲醛、石蜡)按比例混合,通过密炼机制成均匀喂料;随后将喂料加热至150-200℃后注入高精度模具,成型出与终产品形状接近的生坯;再通过溶剂脱脂或催化脱脂去除粘结剂,形成多孔骨架;终在高温烧结炉(1100-1400℃)中完成致密化,获得全致密金属零件。相较于传统五金工具制造工艺(如锻造、机加工),MIM技术突破了复杂结构成型的限制,可一次性实现内螺纹、异形孔、薄壁等特征的同步成型,材料利用率高达95%以上,明显减少废料产生。例如,制造活动扳手头部时,MIM能将传统工艺需分步加工的齿轮齿条、定位销孔等结构整合为单一零件,生产效率提升3倍以上。茂名机械金属粉末注射加工厂家