商机详情 -

江门洁净室检测采样量

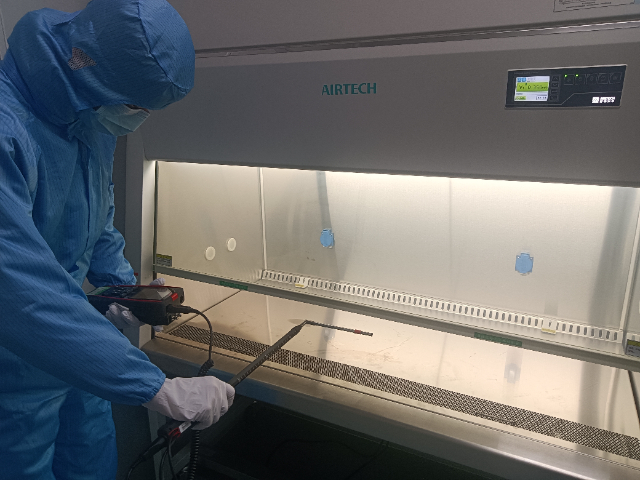

粒子计数器作为洁净室洁净度检测的重要设备,其计量准确性直接关系到检测结果的可靠性,因此必须严格遵循标准进行管理。按照要求,该设备需每年送具备资质的计量技术机构进行校准,通过专业设备对流量精度、粒径准确度等关键参数进行校验,确保检测数据的溯源性。实际操作中,设备使用前需开机预热30分钟,待内部传感器与气流系统稳定后再开始采样,避免因温度波动导致计数偏差。采样管的布置也有严格规范:长度不得超过3米,且需保持平直,严禁弯曲打折,否则会造成气流阻力异常,影响实际采样流量,进而导致粒子计数失真。检测完成后,必须用经过高效过滤的洁净空气彻底吹扫采样嘴及内壁,去掉残留粒子,防止不同检测区域之间的交叉污染。此外,所有检测数据存储时需完整记录采样时间、具体点位坐标、操作人员姓名及设备编号等信息,形成可追溯的完整记录链,为后续质量追溯与数据分析提供扎实依据,这也是洁净室合规管理的重要环节。洁净室风量检测需计算总送风量与回风量的平衡,万级洁净室换气次数应≥25 次 /h,保证净化效果。江门洁净室检测采样量

万级洁净室的地面与墙面材料选择及施工质量,直接影响洁净度维持与日常清洁效率。地面需采用同质透心PVC卷材,其表面致密光滑,具备优异的耐消毒剂(如75%乙醇、含氯消毒剂)腐蚀性能,且不易吸附尘埃,用无尘布擦拭即可快速清洁。施工时接缝处必须采用热熔焊接工艺,形成无缝整体结构,杜绝缝隙藏污纳垢;同时需通过防静电处理,确保表面电阻≤10⁹Ω,防止静电吸附微粒或击穿电子元件,满足精密制造与医药生产的防静电要求。墙面材料多选用304不锈钢板或电解钢板,这类材料强度高、易清洁,且能耐受反复消毒。墙面与地面、天花板的连接部位需设计为R50mm以上的圆弧角,避免直角积尘,减少清洁死角。墙面平整度有严格标准:每平方米范围内凹陷数量≤2处,且单处凹陷深度≤0.5mm,防止凹陷处积累微粒。日常清洁需用蘸有中性洗涤剂(如0.5%非离子型清洁剂)的无尘布轻轻擦拭,避免使用硬质工具造成表面划痕——划痕不仅影响美观,更会成为微生物滋生的温床。通过材料特性与施工规范的双重控制,地面与墙面可形成持久的洁净屏障,为万级洁净室的环境稳定性提供基础保障。江门洁净室检测采样量我们采用专业仪器检测洁净室风速,万级区域截面风速需稳定在 0.36-0.54m/s,保证洁净度。

高效过滤器的安装质量直接决定其过滤效能的发挥,是洁净室空气净化系统的关键环节。安装时,过滤器边框与静压箱的密封必须达到零泄漏标准——通常采用弹性密封胶条(如氯丁橡胶材质)或液槽密封(注入特定密封液形成液封),确保气溶胶无法从缝隙穿透。安装后需通过PAO扫描检测泄漏率,一旦超过0.01%的限值,必须拆解重装,必要时更换密封组件,杜绝任何微小泄漏破坏洁净环境。更换过滤器后,不能立即进行洁净度检测,需先开启空调系统运行30分钟,让气流充分置换管道与室内积存的污染物,待系统稳定后再用粒子计数器检测,确认工作区悬浮粒子浓度符合对应洁净度等级(如万级≤352000个/m³≥0.5μm粒子),方可投入使用。

在万级洁净室检测中,噪声控制需以≤65dB(A)为重要限值,融合声学、机械工程与洁净技术的多学科方法。作为主要噪声源的风机,需通过三级减振方案控制振动传递:基础安装弹簧减振器降低固体声传导,风机与风管间采用柔性软接切断振动路径,电机轴承处加装阻尼环抑制高频噪声。消声器选型需兼顾声学性能与气流阻力,通常采用微穿孔板消声器,其在250-2000Hz频段消声量可达15-25dB,且压力损失≤50Pa,避免影响洁净室所需的0.3-0.5m/s风速。声学设计与气流组织的矛盾平衡是关键难点:增加隔音棉虽能提升墙体隔声量至35dB以上,但可能导致静压箱体积过大破坏单向流;消声器过长虽能增强降噪效果,却易形成局部涡流影响粒子沉降。需通过CFD模拟优化风管走向,将消声器集成于送风静压箱内,同时采用阻抗复合式结构,在确保每小时30-40次换气次数的前提下,使噪声控制在60dB(A)以下,实现声学指标与洁净度的协同达标。十万级洁净室的照度检测标准虽低于万级,但仍需保证操作人员能清晰观察生产过程。

洁净服作为人员进入洁净室的重要防护屏障,其材质选择与穿戴规范直接影响室内洁净度控制效果。在万级洁净室中,洁净服需采用聚酯纤维无尘布制作,这种材质具有抗静电、不掉纤维的特性,能有效减少人体皮屑、毛发等污染物的散发;且必须经过高温灭菌或环氧乙烷灭菌处理,存放在洁净区内的无菌储物柜中,防止二次污染。穿戴过程需严格遵循标准化顺序:先戴发罩完全包裹头发及发际线,再佩戴口罩遮盖口鼻,接着穿连体上衣并收紧袖口,随后穿配套裤子确保腰部与上衣密封,再套鞋套覆盖全部鞋面,戴无菌手套并使袖口完全塞入手套内,全程保证头发、皮肤及普通衣物不外露。脱卸时则需从外向内翻转,将污染物包裹在内部,避免脱衣过程中污染物扩散至洁净区。为维持防护性能,洁净服每周至少需进行一次专业清洗与灭菌,清洗时使用中性洗涤剂,避免残留化学物质;若出现破损、缝线开裂或污染严重等情况,需立即更换,杜绝因洁净服失效导致的洁净度风险,这一管理细节是万级洁净室污染防控体系的重要组成部分。照度检测需在洁净室正常运行状态下进行,避免因灯光老化导致局部照度不足,影响操作。阳江十万级洁净室检测高效过滤器效率

沉降菌检测数据超标时,需增加消毒频次,并检查洁净室空调系统的微生物控制能力。江门洁净室检测采样量

洁净室的能耗管理需在节能与洁净度保障之间找到平衡,通过动态调节实现资源高效利用。在非生产时段(如夜间),可采用风量分级下调策略:万级洁净室将送风量降至设计值的50%(需维持10-15Pa的正压,防止外界污染侵入);十万级洁净室可进一步降至30%,但需确保**小新风量(满足室内正压需求)。不过,必须在生产前1小时恢复全额风量,通过充分的空气置换与气流组织调整,让洁净度指标(如悬浮粒子浓度、微生物水平)回升至合格范围,避免影响生产质量。空调系统的节能改造是重要手段,采用变频控制技术可根据实时温湿度数据动态调节风机转速:当室内参数接近设定值时,自动降低转速减少能耗;偏差增大时则提升转速强化调控。这种智能调节模式能避免传统定频系统的“满负荷运行”浪费,经实际验证,年节能率可达20%-30%。同时,可在非生产时段关闭部分辅助设备(如局部排风装置),但需通过BMS系统联动控制,确保正压梯度不被破坏。这种“动态调节+智能控制”的能耗管理模式,既满足了洁净室对环境稳定性的严苛要求,又大幅降低了空调系统的运行能耗,实现了环保与生产的协同优化。江门洁净室检测采样量