商机详情 -

肇庆电子特气系统工程气体管道五项检测

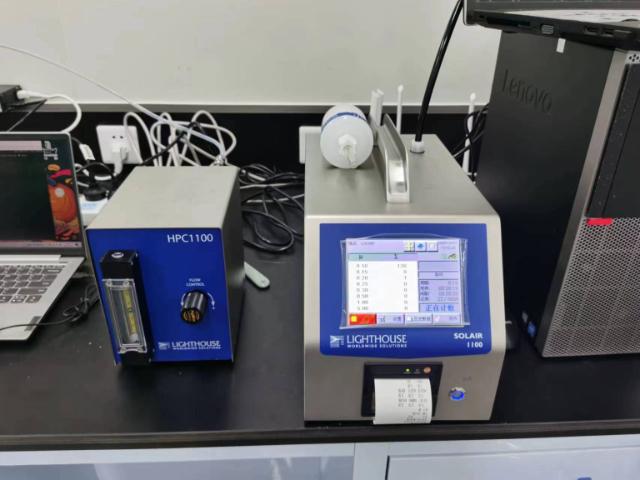

大宗供气系统的管道内若存在 0.1 微米及以上颗粒污染物,会随气体进入生产设备,造成产品缺陷。例如在光伏行业,硅片清洗用的高纯氮气若含颗粒,会在硅片表面形成划痕,影响电池转换效率;在食品包装行业,颗粒可能污染包装材料,引发食品安全风险。0.1 微米颗粒度检测需用激光颗粒计数器,在管道出口处采样,采样体积≥100L,每立方米颗粒数需≤10000 个(0.1μm 及以上)。检测前需用超净氮气吹扫管道 1 小时,去除管道内壁附着的颗粒。大宗供气系统的管道多为无缝钢管,焊接时若未采用氩弧焊打底,会产生焊渣颗粒;过滤器滤芯老化也会导致颗粒泄漏,而颗粒度检测能及时发现这些问题,确保气体洁净度。高纯气体管道的保压测试需充氮气至设计压力,24 小时压力降≤1%,确保无宏观泄漏影响气体输送。肇庆电子特气系统工程气体管道五项检测

实验室气路系统的保压测试不合格(泄漏)会导致空气中的水分进入,因此需联动检测。例如气相色谱的载气管道泄漏,会吸入潮湿空气,导致水分超标,影响色谱柱寿命。检测时,保压测试合格(压力降≤1%)后,测水分(≤50ppb);若保压不合格,需修复后重新检测。实验室气路系统的阀门需使用波纹管密封(无填料),避免水分从填料函进入,而保压测试能验证阀门密封性。这种关联检测能确保气体干燥度,为实验数据的准确性提供坚实保障,也是第三方检测机构对实验室气路系统的重要评估内容。揭阳尾气处理系统气体管道五项检测尾气处理系统的 0.1 微米颗粒度检测,需在处理前后对比,评估净化效果。

尾气处理系统的管道输送的多为有毒气体(如氯气、硫化氢),泄漏会导致环境污染与人员中毒,氦检漏是保障其密封性的关键手段。检测时,将尾气管道抽真空至≤10Pa,在管道内侧充入氦气(压力 0.1MPa),外侧用氦质谱仪扫描,泄漏率需≤1×10⁻⁷Pa・m³/s。尾气处理系统的管道多为 FRP(玻璃钢)或 PVC 材质,接头处若粘结不牢,易出现微漏;长期使用后,腐蚀会导致管壁变薄,也可能产生泄漏。例如在制药厂的有机废气处理系统中,若甲苯尾气泄漏,会造成 VOCs 超标排放,面临环保处罚。氦检漏能准确发现这些隐患,确保尾气 100% 进入处理装置,符合环保排放标准。

工业集中供气系统的管道内若存在 0.1 微米颗粒,会随气体进入精密设备,造成磨损和故障。例如在液压系统中,颗粒会划伤油缸内壁,导致漏油;在精密轴承装配中,颗粒会嵌入轴承滚道,缩短使用寿命。0.1 微米颗粒度检测需用颗粒计数器,在过滤器下游采样,采样体积≥100L,每毫升油液(或气体)中颗粒数(0.1μm 及以上)需≤1000 个。工业集中供气系统需安装多级过滤器(如前置过滤器、精密过滤器),滤芯精度需达 0.1μm,而颗粒度检测能验证过滤器性能 —— 若检测值超标,可能是滤芯破损或安装密封不良。通过颗粒度检测,可确保气体洁净度,减少设备故障,提高生产效率。实验室气路系统的氧含量(ppb 级)检测≤50ppb,防止氧气干扰惰性气体实验。

尾气处理系统中,颗粒污染物会影响氧含量检测的准确性(如堵塞采样探头),因此需关联检测。例如尾气中的粉尘会附着在氧传感器上,导致读数偏低,影响燃烧控制。检测时,先测颗粒度(0.1μm 及以上颗粒≤100000 个 /m³),合格后测氧含量;若颗粒度超标,需清洁采样系统后重新检测。尾气处理系统的风机若磨损,会产生金属颗粒,同时导致空气吸入(氧含量升高),因此颗粒度与氧含量均超标时,需检查风机状态。这种关联检测能确保氧含量数据准确,保障处理系统安全运行。高纯气体管道的氦检漏,需覆盖所有焊接点,泄漏率≤1×10⁻⁹Pa・m³/s,确保纯度。茂名尾气处理系统气体管道五项检测耐压测试

高纯气体系统工程的保压与氦检漏联动,确保管道既无宏观泄漏也无微观泄漏。肇庆电子特气系统工程气体管道五项检测

实验室气路系统中,颗粒污染物会导致气流湍流,产生异常噪声,因此需关联检测。例如管道内的焊渣颗粒会导致局部气流速度骤升,产生高频噪声(>800Hz),影响实验人员判断。检测时,噪声合格(≤60dB (A))后,测颗粒度;若噪声异常,需排查是否因颗粒导致。实验室气路管道需内壁光滑(粗糙度≤0.8μm),避免颗粒积聚,而颗粒度检测能验证管道清洁度 —— 若颗粒度超标,需用超净氮气吹扫后重新检测噪声。这种关联检测能确保气路系统运行平稳,为实验环境提供保障。肇庆电子特气系统工程气体管道五项检测