商机详情 -

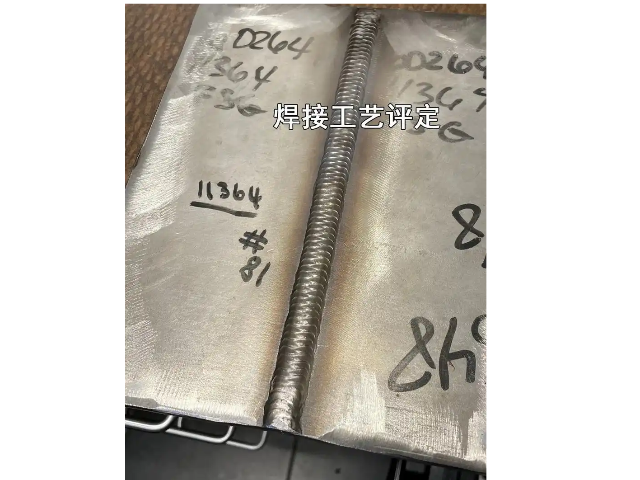

浙江钢箱梁焊接工艺评定检测机构

试件的焊接位置:鉴于电力工业的独特性,该行业针对“评定”过程中的焊接位置和适用范围制定了具体规定。在以下特定情境中,必须遵循以下补充准则:(1)在立焊过程中,若根层焊道的方向发生改变,即从向上焊变为向下焊或反之,则必须重新进行评定。(2)对于直径不超过60mm的管子,无论采用气焊还是钨极氩弧焊,通常只需对水平管进行“评定”,此评定结果即可适用于该焊件的所有焊接位置。(3)在实施管子全位置自动焊时,必须使用管状试件进行“评定”,不得以板状试件“评定”来替代。焊接工艺评定要求母材坡口30mm内无油脂杂质干扰。浙江钢箱梁焊接工艺评定检测机构

主要检验项目包括:(1)金相检验:对于管板角接的检验,需注意同一切口不得设置两个检验面。(2)硬度试验:焊缝和热影响区的硬度需控制在一定范围内。具体来说,当合金总含量小于3%时,硬度应小于等于270HB;当合金总含量在310%之间时,硬度应小于等于300HB;而当合金总含量大于10%时,硬度则应小于等于350HB。此外,P91钢的硬度较佳范围为220240。(3)试样制备与评定:所有试样的制备、切取和评定都必须遵循相关标准进行。(4)正式报告与检验要求:检验完成后,必须由具备相应资质的人员出具正式报告,同时检验程序和要求必须严格符合规程规定。安徽电阻对焊焊接工艺评定机构焊接工艺评定要求焊工按评定合格资质操作试件。

焊接工艺评定的“五步法”,手把手教你做。头一步:明确需求——知道要焊什么?目标:确定焊接的材料、厚度、接头形式(如对接、角接)、验收标准(如强度、韧性)。例子:焊接一个压力容器,需要保证焊缝在低温下不开裂,就要重点检测冲击韧性。第二步:设计工艺——制定焊接方案。关键点:参数要具体、可测量,比如“电流180-220A,焊接速度25-30cm/min”,避免模糊表述。第三步:制作试件——模拟真实焊接。注意事项:试件要和实际产品一样厚、一样装夹。环境温度、湿度要符合标准(比如不能低于5℃)。焊工要持证上岗,记录其技能等级。第四步:实验检测——用数据说话检测项目:无损检测:射线检测(查内部裂纹)、磁粉检测(查表面裂纹)。力学性能:拉伸试验(测强度)、弯曲试验(测塑性)、冲击试验(测韧性)。金相分析:观察焊缝组织是否均匀。第五步:编写报告——整理证据内容要求:附上所有原始数据和检测报告。明确参数与结果的因果关系,比如“电流200A时,焊缝强度达标”。指出工艺的适用范围和限制条件。

特点与作用:焊接工艺评定主要解决钢材在具体条件下的焊接工艺问题,而非选择较佳工艺参数。它以原材料的焊接性能为基础,通过技术条件试验指导生产。这一过程不仅确保了焊接质量,还为焊接工作提供了科学依据,避免了因工艺不当导致的质量问题。试件的类型:(1)板状试件评定合格的工艺同样适用于管状试件,但需考虑不同焊接位置。例如,板平立仰的工艺可替代水平固定管的工艺,而板垂直的工艺则可替代垂直管的工艺。(2)对接试件的评定结果同样适用于角接试件。(3)全焊透试件的评定可适用于非全焊透试件。(4)对于板状角焊缝试件评定合格的焊接工艺,同样适用于管与板或管与管的角焊缝,反之亦然。焊接工艺评定需明确清根方法和根部成型标准。

弯曲试验:为使弯曲试验对塑性测定更趋于合理,新规程做了如下规定:弯曲试验方法按GB/T232金属弯曲试验方法进行。弯曲试验条件规定为:试样厚度≤10,弯轴直径(D)4t。支座间距(Lmm)6t+3,弯曲角度180度。对于标准和技术条件规定延伸率下限值小于20%的钢材,若弯曲试验不合格,而实测值延伸率<20%,则允许加大弯轴直径进行试验,弯曲到规定角度后,每片试样的拉伸面上,在焊缝和热影响区内任何方向上都不得有长度超过3mm的开裂缺陷,棱角上的裂纹除外,但由于夹渣缺陷所造成的开裂应计入。焊接工艺评定需测量焊缝余高对疲劳强度的影响系数。上海压力管道焊接工艺评定检测

焊接工艺评定通过系统试验验证特定条件下焊接接头的性能可靠性。浙江钢箱梁焊接工艺评定检测机构

焊接工艺评定在锅炉、压力容器及压力管道的生产过程中发挥着至关重要的作用,它不仅是制造、安装、检修等环节必须遵循的技术文件,还是焊工培训教学的重要依据。这一评定环节对于焊接质量管理而言意义非凡,它直接关系到焊接质量的好坏,是确保产品质量和安全的重要措施。焊接工艺评定的水平的反映了企业的施焊能力和技术水平,是衡量一个单位焊接实力的重要标志。根据行业和国家相关的规程规定,焊接工艺评定是一项必须进行的项目,它对于保障产品质量、提高生产效率以及降低生产成本都具有深远的影响。浙江钢箱梁焊接工艺评定检测机构