商机详情 -

武汉高速冲压设备

数字化孪生技术的兴起,为冲压设备的全生命周期管理提供了全新解决方案。东莞市名锵智能科技有限公司将数字化孪生技术深度应用于冲压设备的研发、生产与运维全过程,通过构建与物理设备1:1对应的虚拟模型,实现生产过程的可视化、可追溯与可优化。在设备研发阶段,通过虚拟模型模拟不同设计方案的运行状态,提前发现结构缺陷与性能瓶颈,缩短研发周期30%以上;在生产过程中,虚拟模型实时映射物理设备的运行参数,通过大数据分析优化冲压工艺参数,如自动调整压力、速度和模具间隙,实现比较好生产效果;在运维阶段,基于虚拟模型的模拟分析,可预测设备易损部件的使用寿命,制定精细维护计划,避免突发故障导致的停机损失。某机械制造企业通过部署该数字化孪生冲压设备,生产效率提升28%,设备维护成本降低40%,产品合格率从93%提升至99%,充分展现了数字化技术赋能冲压设备的中心价值。 安全光幕覆盖危险区域,遮挡即停机响应迅速可靠。武汉高速冲压设备

5G技术的普及为冲压设备的远程控制与协同生产提供了强大技术支撑,东莞市名锵智能科技有限公司率先将5G技术应用于冲压设备,实现了设备控制的高效化与智能化。通过5G网络的高带宽、低延迟特性,冲压设备可与云端管理平台、移动终端实现实时数据传输,技术人员可在任何地点通过手机或电脑对设备进行远程操作、参数调整与故障诊断,响应时间缩短至毫秒级;支持多台冲压设备的协同控制,实现生产线的智能化调度与工艺同步,提升整体生产效率;结合AI算法与5G数据传输,实现冲压工艺的实时优化与自适应调整。某机械制造企业通过5G远程控制冲压设备,成功实现了多厂区设备的集中管理,技术人员无需往返不同厂区即可完成设备调试与维护,工作效率提升60%,同时降低了人力成本。5G技术的应用,为冲压设备的智能化升级开辟了新路径。 江苏全自动冲压设备价格远程运维平台实时诊断故障,2 小时响应 24 小时到场维修。

冲压设备的模具更换是影响生产效率的重要因素,尤其是在多品种、小批量生产中,快速换模技术能够大幅缩短设备的停机时间,提高生产效率。传统的模具更换方式需要人工拆卸和安装模具,耗时较长,通常需要30分钟以上。为了实现快速换模,现代冲压设备通常配备了快速换模系统,主要包括模具夹紧装置、模具定位装置、模具搬运装置等。模具夹紧装置采用液压或气动夹紧方式,能够在短时间内将模具牢固地固定在滑块和工作台上,替代了传统的螺栓紧固方式,夹紧时间可缩短至几分钟;模具定位装置采用精密的定位销和定位套,确保模具安装的精细性,减少调试时间;模具搬运装置则通过机器人、电动葫芦等设备实现模具的自动搬运和上下料,避免了人工搬运的繁琐和危险。通过快速换模系统,冲压设备的模具更换时间可缩短至10分钟以内,大幅提高了生产的柔性和效率。

冲压设备的主要技术参数包括公称压力、滑块行程、滑块行程次数、闭合高度、工作台尺寸等,这些参数是选择冲压设备的重要依据。公称压力是指压力机滑块在到达下死点前一定距离内所能承受的最大压力,单位为千牛(kN),其大小决定了压力机能够加工的材料厚度和工件尺寸。滑块行程是指滑块从 上位置到 下位置的距离,单位为毫米(mm),行程越大,能够加工的工件高度越大,适用于深拉伸等需要大行程的工序。滑块行程次数是指滑块每分钟往复运动的次数,单位为次/分钟(spm),行程次数越高,生产效率越高,适用于大批量生产。闭合高度是指滑块在 下位置时,滑块底面与工作台面之间的距离,需要与模具的闭合高度相匹配,确保模具能够正常安装和工作。工作台尺寸则决定了能够安装的模具大小和工件的加工范围。拉伸筋优化分布技术,确保薄料拉伸均匀减少起皱开裂。

未来,冲压设备将在智能化、自动化、绿色化、高精度等方面实现进一步突破。在智能化方面,将融合人工智能技术,实现设备的自主学习和自适应控制,能够根据工件的材料和形状自动调整冲压参数,优化成形工艺;在自动化方面,将实现更高程度的无人化生产,通过机器人、AGV小车、智能仓储等设备的协同工作,形成从原材料加工到成品出库的全流程自动化生产线;在绿色化方面,将进一步降低设备的能耗和污染物排放,采用更多的环保材料和环保技术,实现可持续发展;在高精度方面,将通过优化机身结构、采用更精密的传动系统和控制系统,进一步提高设备的定位精度和加工精度,满足航空航天、电子信息等 领域对冲压件的高精度要求。此外,冲压设备还将朝着大型化和小型化两个方向发展,大型冲压设备将满足大型工件的加工需求,小型精密冲压设备将适应微型电子元件的加工需求,为制造业的发展提供更有力的支撑。轨道交通零件多轴同步控制,复杂结构一次成型效率高。浙江切边冲压设备生产企业

超高压冲压设备压力达 40MPa,轻松加工淬火钢等硬脆材料。武汉高速冲压设备

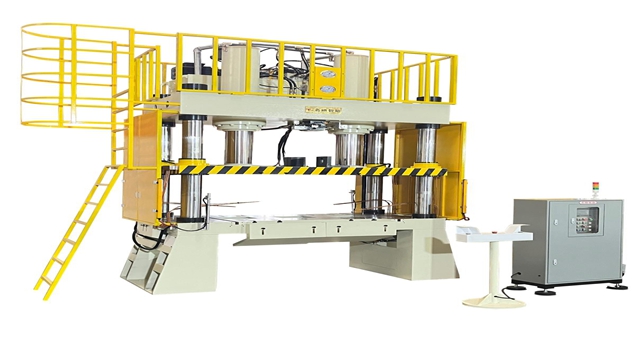

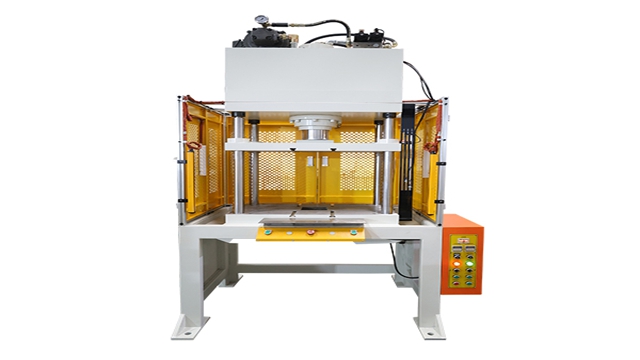

按驱动力来源分类,冲压设备可分为机械冲压机、液压冲压机、气动冲压机和伺服冲压机四大类。机械冲压机依靠曲柄连杆机构将电机的旋转运动转化为滑块的直线往复运动,具有运行速度快、生产效率高的特点,适用于大批量、简单形状工件的冲压加工,如普通冲裁、弯曲等工序。液压冲压机以液压油为动力传递介质,通过液压缸驱动滑块运动,其压力输出平稳、调节范围广,能够实现恒压控制,适合加工厚板、复杂形状或需要大变形量的工件,如深拉伸、冷挤压等工序。气动冲压机采用压缩空气作为动力,结构简单、成本低廉、响应迅速,但压力和行程相对较小,多用于小型工件的浅冲裁、压印等轻型加工。伺服冲压机则采用伺服电机直接驱动,兼具机械冲压机的高速和液压冲压机的柔性,能够精确控制滑块的运动轨迹、速度和压力,是目前冲压设备发展的主流方向之一。武汉高速冲压设备