商机详情 -

湖南后墙式 卧式加工中心无齿轮电主轴特性

航空航天定制:复材与金属的全能加工面向航空航天领域,定制化卧式五轴加工中心实现多材料加工全覆盖。日发航空装备布局的非标卧式五轴机型,可兼顾钛合金金属件与碳纤维复合材料加工,配备 40000r/min 高速电主轴与超声辅助系统,钛合金零件表面粗糙度达 Ra0.4μm,复材切割无分层现象。在飞机结构件加工中,设备通过 B 轴摆头与 C 轴转台联动,完成 ±100° 范围内的复杂切削,一次装夹合格率从 85% 提升至 98%。这类定制机型已获得商飞、航天科技等企业订单,2024 年销售额超 1.5 亿元。获 2017 年工博会创新金奖与上海技术发明特等奖。湖南后墙式 卧式加工中心无齿轮电主轴特性

智能工艺系统:参数优化的自主进化AI 驱动的工艺优化系统为卧式加工中心注入 “自主决策” 能力。某平台整合全球万余组加工数据,通过机器学习生成比较好参数库,在不同材质(铝合金、钛合金、不锈钢)加工中自动匹配切削参数。在 Inconel 718 合金加工中,系统推荐的分层切削策略使刀具寿命延长 50%,加工效率提升 30%。该系统支持实时数据对标与参数迭代,接入设备的加工废品率平均降低 45%,目前已适配 200 余台卧式加工中心,覆盖航空航天、汽车等多领域。湖北双丝杆同动 卧式加工中心换刀卡刀故障解决加工速度达 F15000mm/min,切宽 10-18 毫米。

新兴产业布局:人形机器人的加工适配瞄准人形机器人产业风口,卧式加工中心推出解决方案。日发精机的丝杠螺纹磨床已适配人形机器人精密丝杠加工,通过高精度磨削技术,使丝杠定位误差控制在 0.001mm 以内,寿命突破 10 万小时。配套的卧式加工中心搭载精密转台与微量进给系统,可加工机器人关节轴承座等主要部件,在钛合金关节加工中,一次装夹完成铣削、钻孔多工序,加工效率较传统设备提升 2.5 倍。这类设备已与多家机器人企业达成合作,预计 2025 年相关订单将增长 80%。

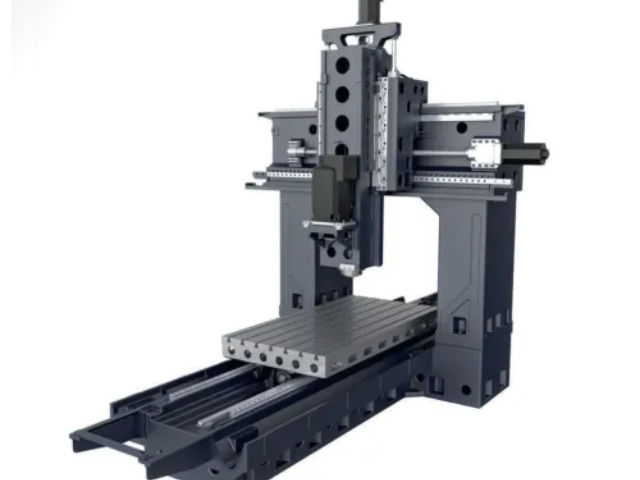

帝壹精机卧式加工中心,依托企业二十年机床研发与制造积淀,凭借专业技术团队的深耕细作,成为制造业高精度加工的主要装备之选。该系列加工中心由拥有20年行业经验的工程师团队主导设计,融合多项自主知识产权技术,精细契合各行业对精密加工的多元化需求。生产过程中,帝壹精机严格遵循模块化制造工艺,建立全流程质量控制体系,从原材料入厂检测到成品出厂校准,每台设备均需通过200项指标严苛检测,搭配关键部件800小时连续运转测试,将故障率控制在0.5%以下,既保证了设备的较好性能,也奠定了其在机床领域专业可靠的品牌形象,为企业生产效率与加工品质双提升提供坚实支撑。保障数百种蒙皮柔性生产,适配装配要求。

产业集群升级:滕州模式的全链协同山东滕州形成高级装备产业集群,为卧式加工中心创新提供生态支撑。以清峦福兴集团为主要,当地聚集 60 余家上下游企业,形成从铸造、精密零件到整机装配的全链条布局,年产能突破 2000 台立卧式加工中心。集群内企业共享 15 万㎡数字化工厂与 600 人技术团队,山东大汉的 HMC800S 机型通过集群内供应链协同,主要部件国产化率超 95%,同等性能下价格只为进口设备的 60%。依托 ISO9001 与日本 JISB6336 双重认证,产品远销 30 余个国家,2025 年集群相关产值突破 15 亿元。中航西飞联合研发,让大飞机蒙皮加工脱胎换骨。内蒙古PALLETECH 自动化 卧式加工中心双滚珠丝杠精度检测

加工无化学污染,废屑可回收符合绿色理念。湖南后墙式 卧式加工中心无齿轮电主轴特性

国际认证突破:质量标准的全球对齐国产卧式加工中心通过国际认证,加速全球化布局。山东大汉 HMC800S 通过日本 JISB6336 精度认证,主要指标达到国际先进水平,成功进入东南亚与欧洲市场。通用技术大连机床的高级机型通过 CE 认证,符合欧盟安全与环保标准,在意大利汽车零部件工厂实现批量装机。国际认证推动国产设备海外认可度提升,2025 年上半年,国产卧式加工中心出口额同比增长 55%,其中高级机型占比达 35%,打破日德企业在全球中高级市场的垄断。湖南后墙式 卧式加工中心无齿轮电主轴特性