商机详情 -

内蒙古竖套箱式 卧式加工中心换刀卡刀故障解决

智能产线管控:无人值守的柔性生产智能化管控系统推动卧式加工中心生产线迈向 “黑灯工厂”,意大利 MCM 的 JFMK 系统展现强大实力。该系统可全权管理多台卧式加工中心组成的柔性生产线,通过实时监控设备状态、优化排产计划,实现无人值守模式下的高效运行。在汽车轴承加工产线中,系统协调 AGV 与加工设备联动,自动匹配不同型号工件的加工参数,换型时间从 30 分钟缩短至 5 分钟,生产线综合效率提升 60%。目前该系统已适配国内 20 余条产线,帮助企业人力成本降低 90%。替代故障进口设备,保障大飞机供应链安全。内蒙古竖套箱式 卧式加工中心换刀卡刀故障解决

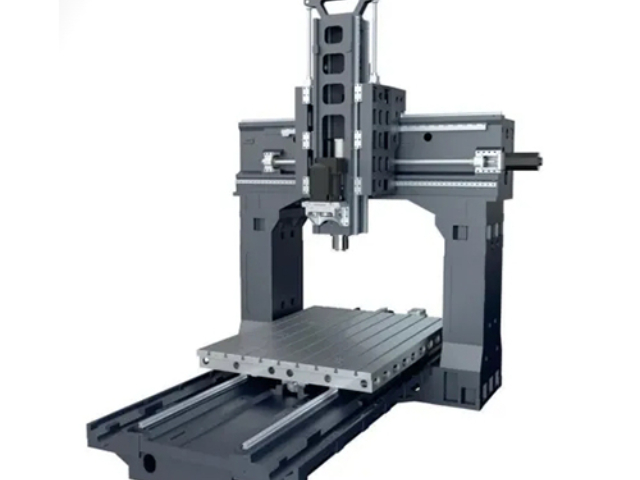

帝壹精机卧式加工中心在智能化升级方面持续突破,搭载自主研发的智能控制系统,实现加工全流程的智能化管控与高效运维。该系统可实时监测切削力、电流等多项加工参数,自动补偿刀具磨损与加工误差,避免因参数偏差导致的加工缺陷,同时支持工艺参数一键调用,简化操作流程,降低对操作人员技能的依赖。设备配备的40把刀位链式刀库,刀具交换时间只0.8秒,支持刀具寿命管理功能,可实时预警刀具损耗状态,有效规避加工风险。此外,部分机型可接入数字孪生系统,生成机床、刀具、工件全要素数字孪生模型,将编程时间大幅缩短,让设备利用率提升至更高水平,助力企业实现智能化生产转型。北京双丝杆同动 卧式加工中心日常保养周期超声波测厚系统,监测精度达 ±0.005 毫米。

航天发动机适配:高温合金的加工突破针对航天发动机高温合金零件加工,定制化卧式加工中心实现工艺突破。某企业推出的航天机型搭载 60000r/min 高速电主轴与超声辅助系统,采用分层切削策略,在 Inconel 718 合金机匣加工中,切削效率提升 3 倍,表面粗糙度达 Ra0.4μm。设备配备的在线检测探头可实时测量加工尺寸,自动补偿刀具磨损,使单件加工合格率从 82% 提升至 99%。该机型已交付航天科技集团,用于长征系列火箭发动机零件生产,年加工零件超 500 件。

帝壹卧式加工中心以全生命周期绿色设计为主要,助力制造业低碳转型,成为环保与高效兼具的榜样装备。设备从设计、生产到运维全程践行绿色理念,生产端采用轻量化结构与再生材料,大幅降造阶段能耗,较传统机型能耗减少25%;运行端标配变频主轴与节能伺服系统,单位加工能耗下降30%,单台设备年减排二氧化碳达12吨,成功斩获国家节能产品认证。回收端采用模块化可拆卸结构,主要部件回收利用率高达80%,减少资源浪费。同时,设备搭载可翻倾柔性夹持机构,适配复杂曲面加工需求,搭配四轴联动控制技术,在多品类零件加工中实现精度与环保的双重突破,适配各行业低碳生产升级需求。3 米级装备加工径厚比 3350:1 的 “巨型鸡蛋壳”。

五轴联动升级:复合加工的全能突破五轴卧式加工中心成为高级制造主要装备,恒轮 HF5500 机型展现 “工艺密集型” 优势。该设备搭载 B 轴铣头与 C 轴连续驱动转台,通过 RTCP 自动标定技术实现五轴联动,可集成车削、滚齿、刮齿等多工序加工。其工作台直径达 1250mm,承重 1000kg,X/Y/Z 轴行程均超 1200mm,配备 40000r/min 高速电主轴,在航空发动机叶轮加工中,一次装夹即可完成曲面铣削与精密钻孔,加工效率较传统设备提升 3 倍。科德数控 DMC55Up 机型更实现铣、磨、超声加工一体化,钛合金零件表面粗糙度达 Ra0.4μm,适配多领域复杂件需求。整体加工消除焊缝,火箭贮箱极限承压能力提升。湖北U 轴镗孔附件 卧式加工中心操作人员资质

空客已大规模采用镜像铣,逐步淘汰化铣工艺。内蒙古竖套箱式 卧式加工中心换刀卡刀故障解决

市场与政策:国产化替代加速推进政策扶持与市场需求双轮驱动卧式加工中心国产化进程。“高级数控机床与基础制造装备” 专项为主要技术攻关提供资金支持,推动普什宁江等企业实现技术突破,累计新增产值超 3 亿元。2025 年通用技术大连机床斩获超亿元订单,标志国产设备认可度提升。在新能源汽车、航空航天等行业拉动下,国内卧式加工中心市场规模年均增速达 18%,五轴机型占比从 2020 年的 15% 升至 2025 年的 42%,逐步打破海外品牌在高级市场的垄断。内蒙古竖套箱式 卧式加工中心换刀卡刀故障解决