商机详情 -

山西无齿轮电主轴 卧式加工中心进口配置清单

AI 预测性维护:主轴故障的提前预警AI 驱动的预测性维护系统重构卧式加工中心运维模式,马扎克(Mazak)的主轴健康监测系统(SHMS)树立行业榜样。该系统由辛辛那提大学工业 AI 中心联合开发,通过振动与电流传感器实时采集数据,基于神经网络自组织图区分主轴 “健康振动” 与 “故障前兆”,可在故障发生前数月预警潜在问题,彻底摆脱传统阈值报警的局限性。在 24 小时连续运行的汽车发动机缸体加工车间,SHMS 通过 60 秒定期测试映射主轴衰减曲线,成功提前几 个月预判轴承磨损,避免非计划停机 8 小时,单台设备年维护成本降低 40%。目前该系统已适配 Smooth CNC 系列卧式加工中心,下一步还将集成滚珠丝杠磨损监测与刀具破损自动防护功能。柔性化夹装设计,适配不同类型蒙皮加工。山西无齿轮电主轴 卧式加工中心进口配置清单

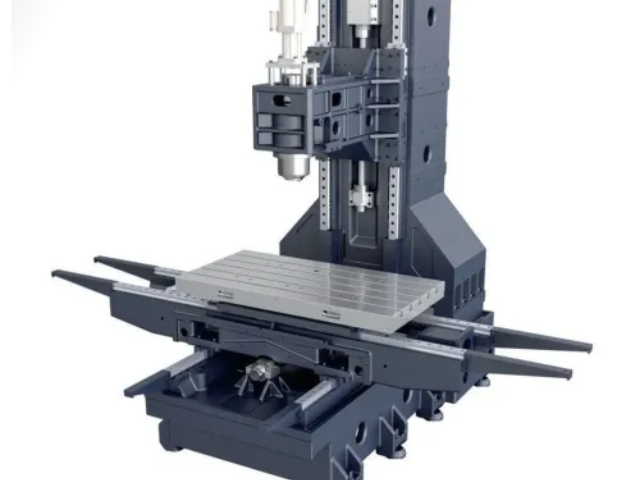

帝壹精机卧式加工中心注重结构稳定性与耐用性,采用质量材质与精湛制造工艺,打造适配长期强度高度加工的可靠装备。设备床身采用强度高度铸铁整体铸造,经过时效处理消除内应力,有效减少加工过程中的机床变形,确保设备长期运行的稳定性与精度保持性。导轨采用高精度线性导轨,搭配伸缩式防护罩,防护等级达IP65,可有效防止切屑、冷却液进入导轨内部,延长导轨使用寿命,同时提升设备的运动精度与响应速度。液压系统采用高精度轴向柱塞泵、比例换向阀等主要部件,实现夹紧力无级调节,使工件变形量控制在0.01mm以内,松拉刀机构重复定位精度达±0.001mm,确保刀具连接刚性与加工稳定性。河北双交换工作台 卧式加工中心换刀卡刀故障解决在线测厚补偿系统,让壁厚精度达 ±0.1 毫米。

细分领域定制:新能源汽车的专属适配针对新能源汽车产业需求,定制化卧式加工中心成为竞争焦点。面向一体化压铸零件加工的机型,采用大行程设计与高刚性结构,可处理超 2 米的车身框架件,配合双主轴协同加工,单件生产周期从 60 分钟缩短至 22 分钟。电池外壳加工设备搭载高速电主轴与精密夹具,铝合金壳体加工精度达 ±0.002mm,气密性检测合格率提升至 99.9%。四川普什宁江的定制机型在新能源汽车行业累计销售超 80 台,推动相关企业生产效率提升 40%,充分体现 “需求导向” 的研发价值。

作为帝壹精机主要产品系列,卧式加工中心以高精度、高效率为主要亮点,在结构设计上实现全方面优化,适配各类复杂零件加工场景。设备搭载高精度主轴系统,采用陶瓷混合轴承,摩擦系数低、热膨胀小,最高转速可达8000rpm,输出扭矩高达600Nm,可轻松应对灰铸铁、铝合金等多种材质的高速切削的需求,进给速度可达2000mm/min,大幅缩短加工周期。工作台采用360°旋转设计,B轴配备高精度蜗轮蜗杆结构,分度精度达±5″,重复分度精度±2″,实现箱体类零件多面加工的精确角度定位,搭配双工位交换工作台,每个工作台承重可达1500kg,换台时间只需8秒,有效减少工件装夹辅助时间,明显提升生产连续性。化铣需 22 道工序,镜像铣一次装夹即可完成。

帝壹卧式加工中心深度融合在机测量技术,构建实时闭环质量管控体系,彻底提升零件加工合格率。高级机型集成接触式扫描测头与光学影像系统,实现加工-测量-补偿的全程实时闭环,无需离线检测,大幅缩短生产周期。设备搭载的测头系统可自动执行工件找正、尺寸检测与刀具补偿,采用“3-2-1法”建立工件坐标系,通过小二乘法拟合几何特征,形位公差评定误差≤0.1μm。在卫星支架、精密工装等高精度零件加工中,一次装夹即可完成铣削与检测,避免二次装夹误差,检测时间从30分钟缩短至5分钟,单件合格率从92%提升至99.5%,彻底替代传统离线三坐标检测模式,降低生产成本。整体加工消除焊缝,火箭贮箱极限承压能力提升。广东无齿轮电主轴 卧式加工中心可伸缩主轴参数

攻克铝锂合金加工难题,满足 C919 高疲劳寿命要求。山西无齿轮电主轴 卧式加工中心进口配置清单

新兴市场布局:东南亚服务网络的构建国产企业加速布局新兴市场,武重集团的海外服务体系成效明显。其在东南亚、中东欧设立 6 个海外服务中心,配备 200 余名专业工程师,为当地卧式加工中心用户提供 24 小时响应的安装调试、故障维修与备件供应服务。针对东南亚湿热气候,专项优化设备防护工艺,将电气柜防潮至 IP67,导轨防锈涂层寿命延长至 8 年。完善的服务网络推动重型卧式加工中心出口量同比增长 40%,在越南风电装备工厂实现 12 台设备批量装机。山西无齿轮电主轴 卧式加工中心进口配置清单