商机详情 -

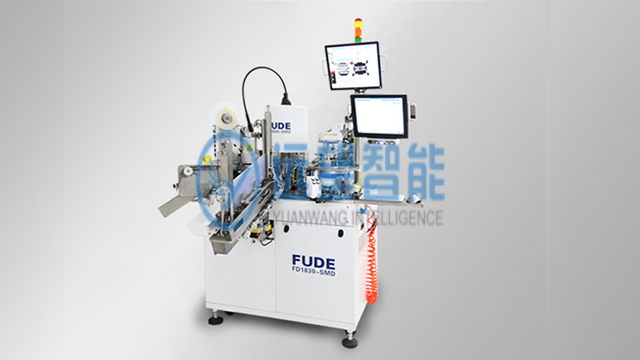

深圳测试分选机定制

FUDE2050的激光打标模块具备打标深度精确控制功能,可根据器件材质、封装类型与打标需求,精确调节打标深度,打标深度可调范围0.001-0.1mm,控制精度±0.0005mm。针对不同材质器件,系统内置专属打标深度参数库,例如针对金属封装器件,可适当增加打标深度确保标识清晰;针对塑料封装器件,则控制打标深度避免损伤内部电路。打标深度控制功能通过激光功率、打标速度与脉冲频率的协同调节实现,确保打标深度既满足标识清晰度要求,又不影响器件的结构完整性与性能稳定性。该功能使设备可适配不同材质器件的打标需求,拓宽了设备的应用范围,同时保障打标质量的一致性。编带过程实时监测张力与温度,确保封装牢固度达标。深圳测试分选机定制

针对半导体器件测试过程中的静电防护需求,FUDE2050全机采用多方位的防静电设计,确保器件在生产过程中不受静电损伤。设备机身、输送轨道、夹持机构、料仓等与器件接触的部件均进行专业防静电处理,表面电阻值严格控制在10^6-10^9Ω,有效消除静电积累;设备配备高精度静电监测仪,实时监测设备各部件的静电电压,当静电电压超过阈值(±100V)时自动发出报警信号,并启动离子风机进行静电消除。同时,设备周边可集成离子风幕,形成多方位的静电防护区域,消除车间环境中的静电;操作人员操作区域配备防静电接地装置,确保操作人员自身的静电得到有效释放,可满足半导体行业严格的静电防护要求。高效节能测试分选机打标编带一体机TTL接口标准化设计,降低设备对接与维护成本。

编带盘式输出模块是FUDE2050适配大规模量产的关键环节,采用Tape and Reel编带方式,支持多种规格载带(8-44mm宽度可选),可根据不同器件尺寸快速调整编带参数。模块配备高精度张力控制系统,实时监测编带过程中的张力变化,调节范围0.5-5N,确保载带与盖带贴合紧密,避免器件在仓储、运输过程中出现松动或损伤。编带过程中同步完成外观复检与计数统计,不合格器件自动剔除,编带合格率达99.95%。此外,模块支持Tube管装输出可选配置,通过快速切换机构实现编带与管装模式的转换,切换时间≤3分钟,适配小批量高精度器件的包装需求。

针对新能源电子器件大尺寸、重质量、高电压的特性,FUDE2050的进料与输送系统进行了强化设计,确保器件输送的稳定性与安全性。Bowl feeder采用大功率振动电机,振动功率可调范围50-200W,可稳定输送重量达50g、尺寸达50×50mm的大尺寸器件;输送轨道采用加厚不锈钢材质,轨道厚度达5mm,承载能力提升至10kg,轨道导向机构采用强度高的合金材质,避免长期输送重器件导致的变形或损坏。旋转定位校正系统增加了夹持机构的夹持力,夹持力可调范围5-50N,配备压力传感器实时监测夹持力,确保大尺寸、重质量器件在定位与测试过程中的稳定性,避免出现位移或掉落;同时,输送系统采用绝缘材质与防静电处理,保障高电压器件的输送安全。TTL接口数据传输稳定,保障测试信息实时同步。

在汽车电子器件的可靠性测试流程中,FUDE2050可与高温老化模块实现无缝集成,实现器件的老化测试与分选一体化作业。设备预留标准化的老化模块接口,可快速集成高温老化腔体,老化温度范围-40℃~150℃,老化时间可根据测试需求自定义设定,可模拟汽车在极端环境下的长期运行工况。器件经老化测试后,无需二次搬运,直接进入后续的电性能测试、视觉分选、激光打标、编带输出流程,大幅减少器件转运过程中的损伤与误差,提升测试效率。这种一体化设计不仅缩短了生产周期,更确保了老化测试后器件性能检测的精确性,为汽车电子器件的可靠性评估提供了完整的解决方案,满足汽车行业对器件可靠性的严苛要求。视觉识别与分选协同,实现不合格产品精确剔除。高效节能测试分选机打标编带一体机

FUDE2050适配半导体IC封装测试与晶圆级先进封装领域,功能集成度高。深圳测试分选机定制

在新能源电子领域,FUDE2050可精确适配新能源电池管理系统(BMS)芯片、功率器件、新能源汽车电控器件等产品的测试分选需求。针对新能源器件大电流、高电压的关键特性,设备电性功能测试模块专项扩展了电流测试范围(0-10A)与电压测试范围(0-100V),同时保持±0.1%FS的高精度测试水准,确保器件电气性能的精确检测。视觉分选识别系统新增金属杂质检测功能,通过高精度图像分析可有效筛选出封装过程中混入金属杂质的不合格器件,避免器件在使用过程中出现短路风险;编带输出模块采用高绝缘性载带与密封封装工艺,提升器件包装的绝缘防护性能与防潮性能,适配新能源电子器件对安全性与可靠性的严苛要求,为新能源产业的高质量发展提供设备支撑。深圳测试分选机定制